汽车弹簧企业PLM解决方案

某汽车弹簧有限公司拥有九条现代化生产线:悬架弹簧冷卷生产线、稳定杆生产线、气门弹簧生产线、减震弹簧生产线、异型弹簧生产线、线成型生产线、喷涂生产线、弯管生产、扭杆

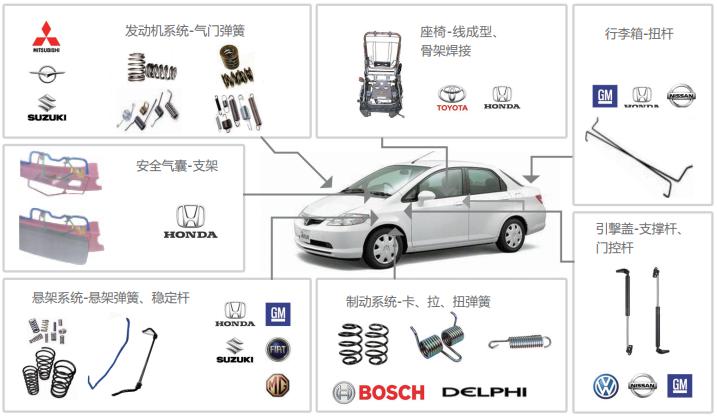

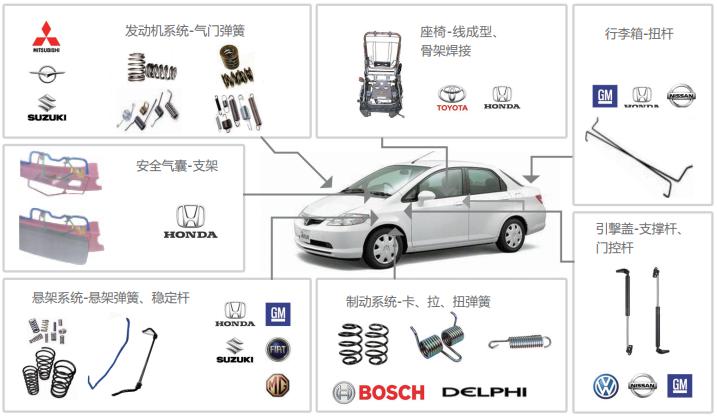

产品应用

某汽车弹簧有限公司拥有九条现代化生产线:悬架弹簧冷卷生产线、稳定杆生产线、气门弹簧生产线、减震弹簧生产线、异型弹簧生产线、线成型生产线、喷涂生产线、弯管生产、扭杆生产线。生产设备主要引进意大利、德国、瑞士、日本、美国和台湾等地的先进生产设备,专业生产各类轿车悬架弹簧、稳定杆、气门弹簧、摩托车减震弹簧、异型弹簧、汽车座椅骨架线成型件、汽车 座椅弯管等。公司具有较强的技术研发能力,先后开发出了椭圆形、卵形截面气门弹簧、矩形截面气门弹簧,变径变截面悬架弹簧、高应力高疲劳强度气室弹簧等,在同行业中享有声誉。

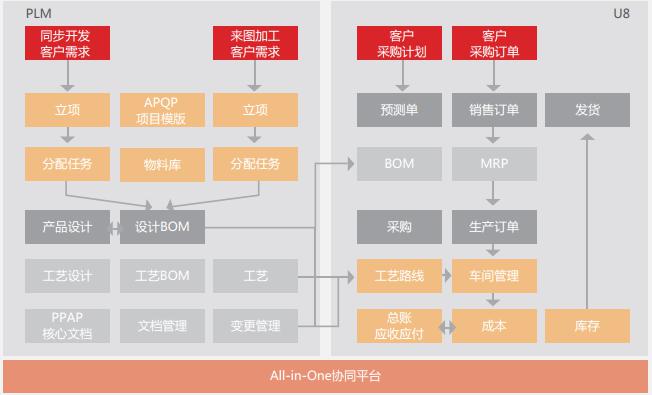

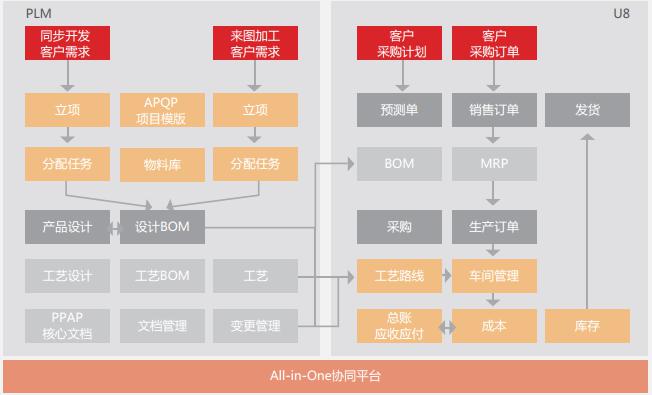

整合应用系统架构

○客户需求驱动APQP项目建立,项目任务驱动产品和工艺设计。设计BOM完成后传递到U8,驱动销售和计划,工艺完成后传递到U8驱动制造;

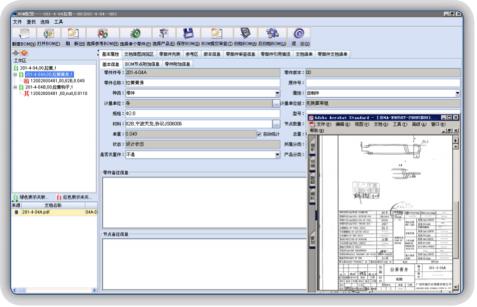

○以PDM为中心进行产品及部件(半成品物料)、零件管理(在PDM中创建),然后随同产品设计BOM共享到U8使用,在U8中补充物料的生产、采购、财务等属性;

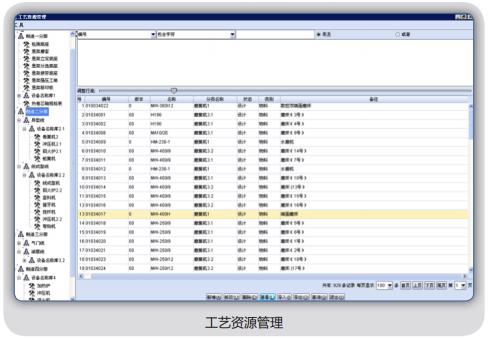

○以PDM为中心进行工艺设计,包括工艺路线、工艺BOM的设计,工时定额的确定、工艺资源、原材料的管理等,然后随同工艺路线、工艺BOM共享到U8使用;

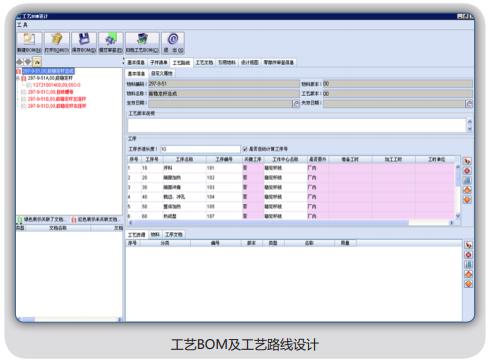

○从设计、制造业务上进行统一,确保设计BOM、工艺BOM、制造BOM的结构一致,从PDM传递到U8后直接使用,无需二次转换;

○无论何种原因(包括客户需求、技术方案、工艺方案、生产设备、材料采购等)发起的产品及工艺变更,只要最终涉及产品结构或工艺路线的变更,都在PDM中进行,然后将变更结果导入U8。

整合应用业务流程

整合应用业务流程

○结合汽车零配件行业的TS16949和APQP立项并分配项目任务。

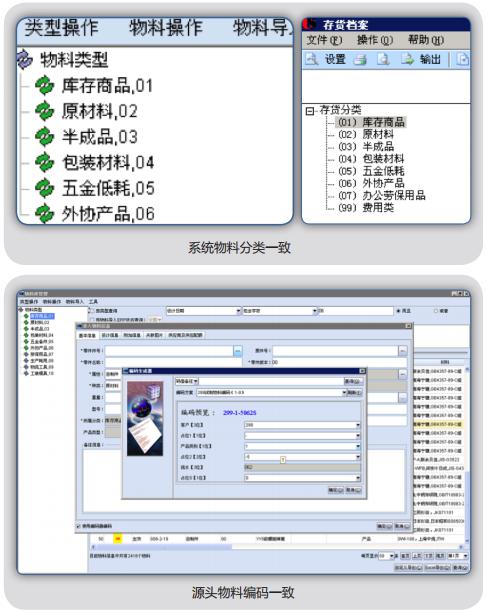

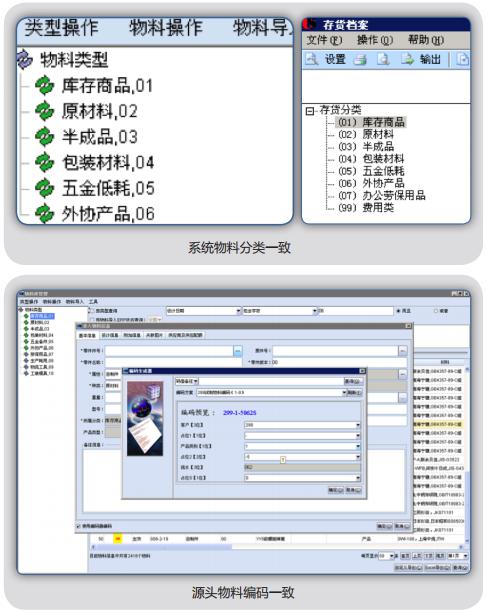

○采用PDM编码器进行文档编码、项目编码、物料编码(按物料分类);由技术部物料维护人员在PDM物料库统一进行物料的新增、编码、修改、失效等。

○以PDM为中心进行设计BOM维护和管理(通过CAD接口将设计BOM提交到PDM)。

○试制物料和BOM须传递到U8,由技术部物料维护人员把物料及其设计BOM传递到U8,并通知各部门补充信息,如提前期。试制的生产订单直接在U8录入,试制的材料须填材料请购单方能够买。

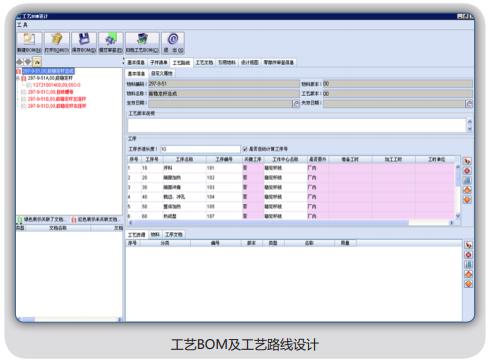

○采用PDM工艺管理功能建立工艺BOM并制定工艺路线和工时定额。工艺BOM的结构与设计BOM完全相同(材料定额是理论用量,也挂在设计BOM下)。

○PPAP阶段的包装BOM挂在对应产品的设计BOM下。量产的物料、BOM、工艺由技术部物料维护人员传递到U8,并通知各部门补充信息。量产阶段的生产订单和请购单是由预测单和销售订单经MRP运算之后下达的。

○产成品的生产跟踪到工序,产品生产完成后入库并由营销部根据销售订单分客户维护发货单后销售出库。

○销售出库后,营销部门根据发票立应收。

○财务部门负责存货核算、应收应付等,并计算订单成本(须根据订单工时统计分摊费用)。

关键应用及应用价值

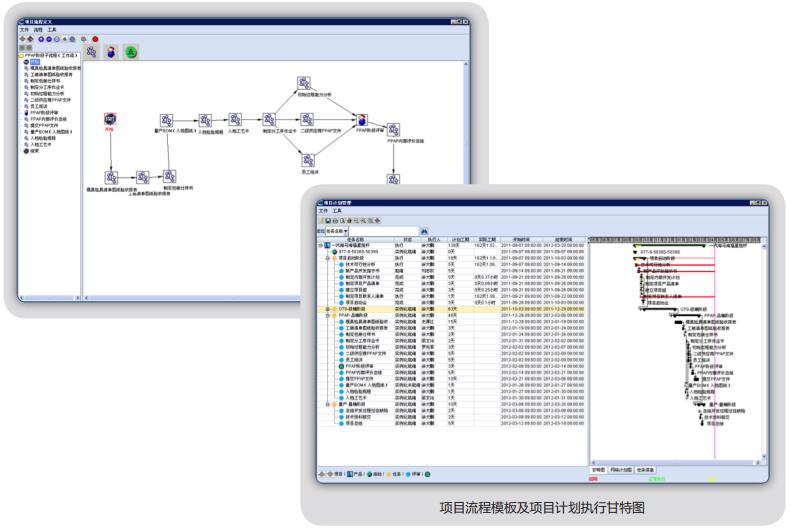

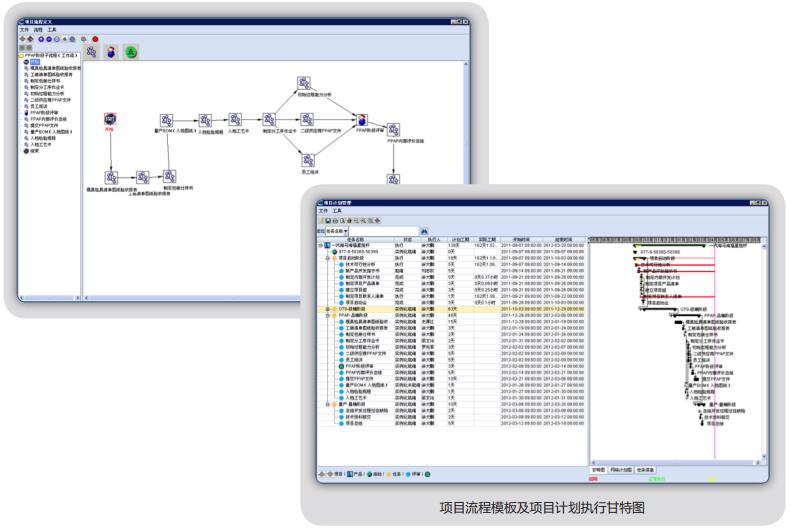

项目管理

利用英泰PLM的项目管理,结合汽车行业TS16949体系APQP要求以及英泰对汽车行业的专家知识,英泰和华德弹簧PLM项目组探索出一套适合企业产品研发过程信息化管理的方式,实现项目进度计划、项目任务的分派与过程跟踪,全面符合汽车行业APQP控制规范。

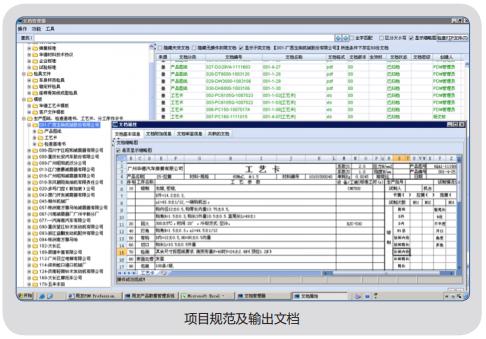

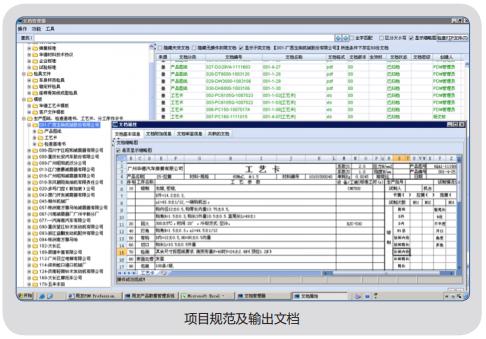

文档管理

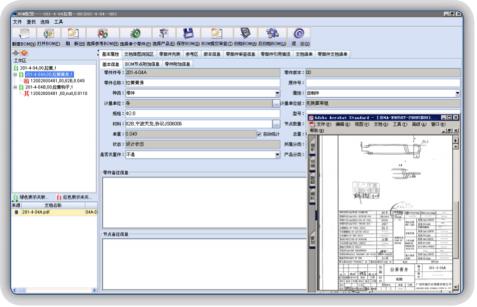

图文档是传统企业技术资产的核心,PLM系统的引入,使图文档在实际业务中录入、审签和归档,文档与文档、文档与项目、文档与产品间进行关联管理,使查询、借用更加便捷。

零部件管理

零部件管理以库的方式,构建了产品设计的基础数据,通过编码规则实现对零部件的统一编码,并按零部件的编码、名称、规格、型号、版本等属性信息进行分类汇总和管理。有效减少零部件重复设计,提高通用化程度。

产品结构管理

产品结构管理通过自顶向下的方式对产品零部件层次结构与属性进行管理,并以树状结构进行可视化的表达。在整个产品的生命周期中,建立产品数据收集、整理、重用的机制,实现设计信息的标准化,使产品知识得以固化、继承。

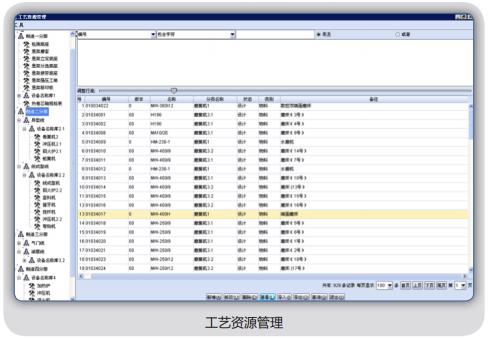

工艺管理

产品工艺管理将过程管理与工艺资源相结合,在工作流驱动下,实现了工艺路线规划、工艺设计、工装管理、工艺审签、工艺成本汇总的全过程管理,形成了设计与工艺的一体化应用。

应用价值

○通过英泰PDM并和U8集成后,统一了PDM和ERP的物料编码规则,并由PDM编码器自动生成,规范了

○BOM物料(包括包装BOM)统一来源于PDM物料库,数出一源,有效地防止了一物多码、一码多物的现象;

○实施英泰PDM并集成BOM后,制造BOM及零部件物料都从PDM传递到U8,而且源头属性在PDM中维护,物料和BOM大部分业务属性都通过接口的规则设置在传递过程中系统自动补充完成,既提高了基础数据建立和维护效率,加快了客户响应速度,又确保了手工传递过程中可能造成的差错;

○通过实施英泰PDM并集成工艺,工艺路线和定额工时都从PDM传递到U8,大大增强了U8车间管理、订单定额工时统计的及时性,确保了共耗材料、直接人工与制造费用按定额工时分配的快速成本计算;

○在考虑财务成本计算、联合设计、工艺、制造等多业务处理和管控要求后统一了设计BOM、工艺BOM、制造BOM结构,减少了各BOM之间转换造成的失误,缩短了设计生产整体时间。

整合应用系统架构

○客户需求驱动APQP项目建立,项目任务驱动产品和工艺设计。设计BOM完成后传递到U8,驱动销售和计划,工艺完成后传递到U8驱动制造;

○以PDM为中心进行产品及部件(半成品物料)、零件管理(在PDM中创建),然后随同产品设计BOM共享到U8使用,在U8中补充物料的生产、采购、财务等属性;

○以PDM为中心进行工艺设计,包括工艺路线、工艺BOM的设计,工时定额的确定、工艺资源、原材料的管理等,然后随同工艺路线、工艺BOM共享到U8使用;

○从设计、制造业务上进行统一,确保设计BOM、工艺BOM、制造BOM的结构一致,从PDM传递到U8后直接使用,无需二次转换;

○无论何种原因(包括客户需求、技术方案、工艺方案、生产设备、材料采购等)发起的产品及工艺变更,只要最终涉及产品结构或工艺路线的变更,都在PDM中进行,然后将变更结果导入U8。

○结合汽车零配件行业的TS16949和APQP立项并分配项目任务。

○采用PDM编码器进行文档编码、项目编码、物料编码(按物料分类);由技术部物料维护人员在PDM物料库统一进行物料的新增、编码、修改、失效等。

○以PDM为中心进行设计BOM维护和管理(通过CAD接口将设计BOM提交到PDM)。

○试制物料和BOM须传递到U8,由技术部物料维护人员把物料及其设计BOM传递到U8,并通知各部门补充信息,如提前期。试制的生产订单直接在U8录入,试制的材料须填材料请购单方能够买。

○采用PDM工艺管理功能建立工艺BOM并制定工艺路线和工时定额。工艺BOM的结构与设计BOM完全相同(材料定额是理论用量,也挂在设计BOM下)。

○PPAP阶段的包装BOM挂在对应产品的设计BOM下。量产的物料、BOM、工艺由技术部物料维护人员传递到U8,并通知各部门补充信息。量产阶段的生产订单和请购单是由预测单和销售订单经MRP运算之后下达的。

○产成品的生产跟踪到工序,产品生产完成后入库并由营销部根据销售订单分客户维护发货单后销售出库。

○销售出库后,营销部门根据发票立应收。

○财务部门负责存货核算、应收应付等,并计算订单成本(须根据订单工时统计分摊费用)。

关键应用及应用价值

项目管理

利用英泰PLM的项目管理,结合汽车行业TS16949体系APQP要求以及英泰对汽车行业的专家知识,英泰和华德弹簧PLM项目组探索出一套适合企业产品研发过程信息化管理的方式,实现项目进度计划、项目任务的分派与过程跟踪,全面符合汽车行业APQP控制规范。

文档管理

图文档是传统企业技术资产的核心,PLM系统的引入,使图文档在实际业务中录入、审签和归档,文档与文档、文档与项目、文档与产品间进行关联管理,使查询、借用更加便捷。

零部件管理

零部件管理以库的方式,构建了产品设计的基础数据,通过编码规则实现对零部件的统一编码,并按零部件的编码、名称、规格、型号、版本等属性信息进行分类汇总和管理。有效减少零部件重复设计,提高通用化程度。

产品结构管理

产品结构管理通过自顶向下的方式对产品零部件层次结构与属性进行管理,并以树状结构进行可视化的表达。在整个产品的生命周期中,建立产品数据收集、整理、重用的机制,实现设计信息的标准化,使产品知识得以固化、继承。

工艺管理

产品工艺管理将过程管理与工艺资源相结合,在工作流驱动下,实现了工艺路线规划、工艺设计、工装管理、工艺审签、工艺成本汇总的全过程管理,形成了设计与工艺的一体化应用。

应用价值

○通过英泰PDM并和U8集成后,统一了PDM和ERP的物料编码规则,并由PDM编码器自动生成,规范了

○BOM物料(包括包装BOM)统一来源于PDM物料库,数出一源,有效地防止了一物多码、一码多物的现象;

○实施英泰PDM并集成BOM后,制造BOM及零部件物料都从PDM传递到U8,而且源头属性在PDM中维护,物料和BOM大部分业务属性都通过接口的规则设置在传递过程中系统自动补充完成,既提高了基础数据建立和维护效率,加快了客户响应速度,又确保了手工传递过程中可能造成的差错;

○通过实施英泰PDM并集成工艺,工艺路线和定额工时都从PDM传递到U8,大大增强了U8车间管理、订单定额工时统计的及时性,确保了共耗材料、直接人工与制造费用按定额工时分配的快速成本计算;

○在考虑财务成本计算、联合设计、工艺、制造等多业务处理和管控要求后统一了设计BOM、工艺BOM、制造BOM结构,减少了各BOM之间转换造成的失误,缩短了设计生产整体时间。

产品全生命周期

产品全生命周期

项目管理系统

项目管理系统

配方管理系统

配方管理系统

实验管理系统

实验管理系统

电子实验记录本

电子实验记录本

研发成本管理

研发成本管理

化工行业

化工行业