PLM对汽车转向节的机械加工技术提升及发展

摘要:对传统的转向节加工工艺方法进行了分析,认为其存在加工效率低、耗能高和加工精度不稳定等方面的不足。考虑转向节结构复杂、加工生产流程长、加工工序多、物料转运复杂、

产品应用

摘要:对传统的转向节加工工艺方法进行了分析,认为其存在加工效率低、耗能高和加工精度不稳定等方面的不足。考虑转向节结构复杂、加工生产流程长、加工工序多、物料转运复杂、加工精度高、测量要求高的特点,提出转向节的智能化加工,即将MES系统及与ERP、PLM系统的集成运用到转向节的加工是今后的发展趋势。

概述

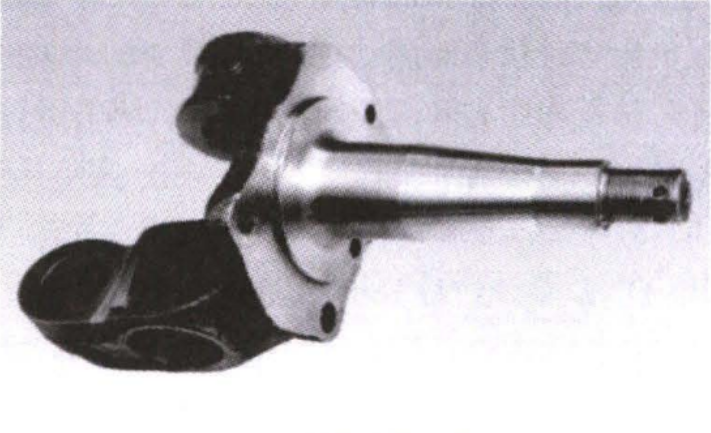

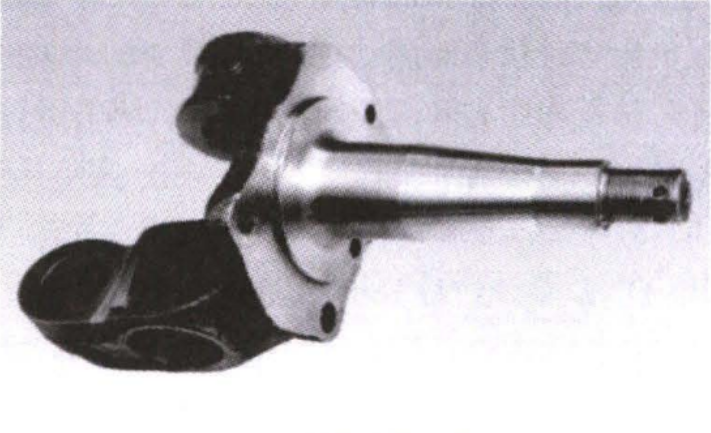

转向节,又称"羊角其作用主要是承受制动力矩、转向力矩和支撑车体重量等。转向节是汽车转向桥中关键的零部件之一,能使汽车平稳行驶并能灵敏传递行驶方向。在汽车行驶时,它会受到各种变化的冲击载荷的影响,因此,转向节应该具备高机械性能的特点。转向节分为整体式和分体式2种,整体式(图1)主要用于商用车(货车),分体式则主要用于乘用车(轿车),本文主要针对整体式的转向节进行论述。从承载强度方面看,整体式转向节要比分体式转向节更有优势。但是从加工的角度看,整体式的转向节更为复杂。

图1 整体式转向节

1 转向节的结构特点与加工要求

转向节的形状较为复杂,集中了轴、套、盘环、叉架等零件的结构特点,其主要由支承轴颈、法兰盘、叉架等部分构成。支承轴颈呈阶梯结构,其结构特点是由同轴的外圆柱面、圆锥面、螺纹面,以及与轴心线垂直的轴肩、过渡圆角和端面组成的回转体;法兰盘包括法兰面、均布的连接螺栓通孔和转向限位的螺纹孔;叉架是由转向节的上、下耳和法兰面构成的叉架形体。

从机加工艺来讲,转向节分为杆部、法兰盘和叉部这3个部分的加工。

(1)杆部:以中心孔为定位基准,加工方式以车削和磨削为主,其中磨削加工是关键。

(2)法兰盘:制动器安装孔的加工是最主要的,要确保其位置度,还要兼顾其加工效率。

(3)叉部:是转向节加工的难点,采用"一面两销"的定位方式,主要是确保上下主销孔的同轴度,以及主销孔与内端面的垂直度,是整个加工工艺的投资重点以及设备选型的关键,大部分转向节在此部位还有横拉杆装配用的锥孔,这更增加了叉部加工难度,锥孔加工是许多厂家难以保证百分之百合格的项目,转向节的早期失效就从这里开始。

(4)主销孔衬套压装后的加工,有的压装后不要求加工,有的则要求加工。但是从装配角度来看,压装后加工更有利于装配,否则会影响转向性能的灵活性。

2 传统加工工艺

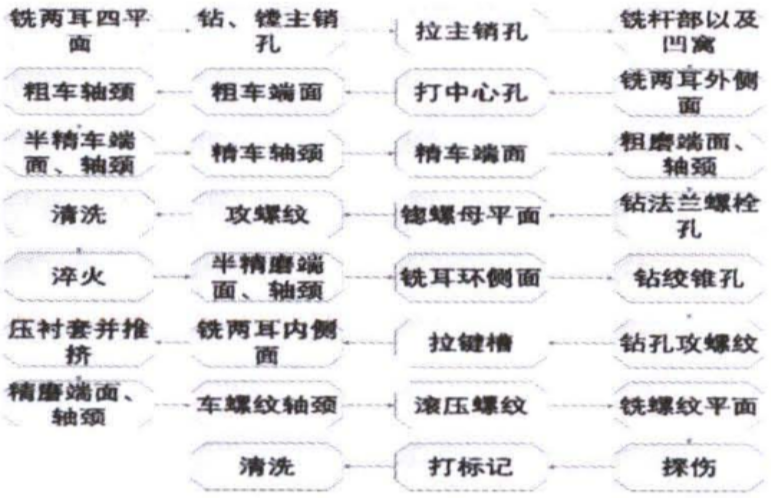

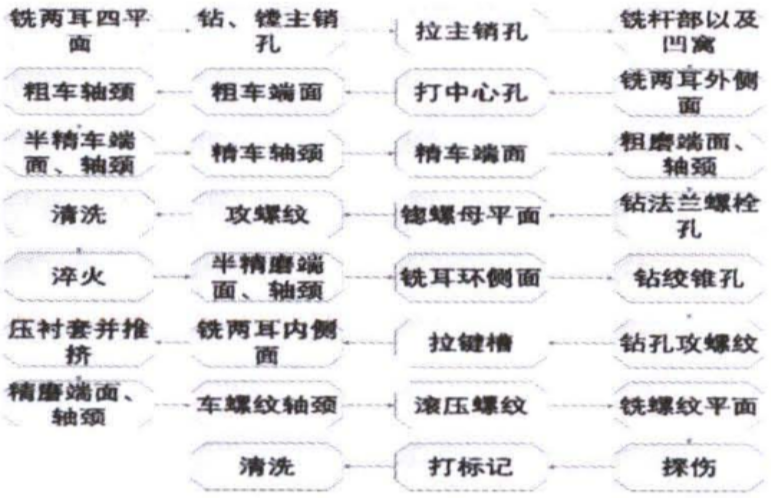

由于整体式转向节具有特殊的结构特点,导致了其加工工艺内容的复杂。它在转向桥上的作用,决定了其具备尺寸精度和几何精度、表面精度要求高的特点。目前,国内的汽车转向节的加工多采用传统的加工工艺(见图2),即分散的加工工艺,从传统的机加线(见图3)看,其使用的人员多,设备数量多,占地面积大,耗能高,物流运转复杂,后期维护成本高,加工效率低,加工产品的精度也不够稳定。而国外则采用自动线进行加工,生产效率高。

图2 传统的转向节加工工艺

3 转向节的智能化加工

针对转向节加工生产流程长、加工工序多、物料转运复杂、加工精度高、测量要求高的特点,搭建了具有鲜明行业特点的面向转向节精密加工的MES系统平台,在设备互联互通的基础上,实现全过程的质量数据、生产数据、物料数据、人员操作数据、设备数据的采集,建立生产全过程质量追踪,以主成型机为核心,前端工艺拉动生产,后端工艺推动生产,减少中间在制品积压,提高生产效率。

图3 传统机加线

转向节智能机加工生产线的一种方式是由数控加工中心、机器人、机内在线测量仪、自动液压夹具构成,全线元人自动化生产。转向节智能机加工生产线的另一种方式是以多主轴加工中心为主体,配备机加转运机器人。这2种生产线都和企业ERP系统、PLM系统、MES系统等有机结合,配置了以在线检测、质量追溯、设备工具物耗数据、能耗数据、自动排程为核心的MES系统。实现计划排产、上线激光刻码、扫描、刀具破损检测、在线检测及产品质量追溯、质量分析、刀具破损及寿命预警、设备能效监控、设备运行状况及故障反馈查询、报工、生产信息可视化等诸多功能。根据在线检测得到的转向节几何参数,自动调整加工工艺参数,实现智能化加工。

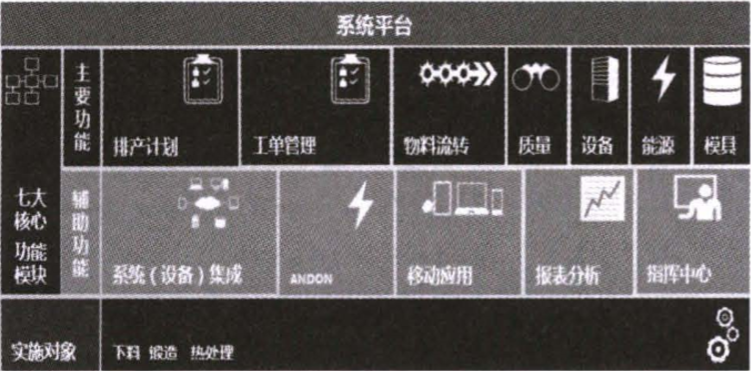

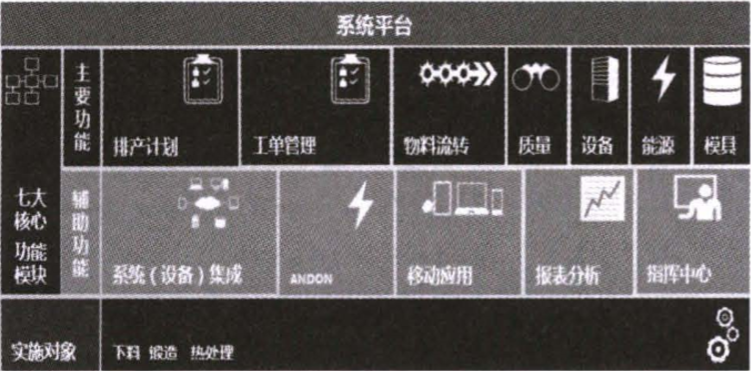

整个加工过程是伴随着物料转移进行工单转移的一个过程。物料流转和工单流转是MES系统的2条主线,质量信息、能源信息、设备信息绑定在工单上,产品生产全过程信息以批次号下管理工单的形式进行聚合,辅助以ANDON系统、指挥中心、看板管理等功能,建设具有鲜明锻压特色的MES系统。图4所示是MES系统平台架构。

图4 MES系统平台架构

智能终端内部具有独立的CPU和内存,有以太网络的RJ45接口和一个或多个RS232接口。其特点及优势为:

(1)真正做到将串口线路缩短到最短,增强了串口通信的稳定性。

(2)计算机服务器的并行处理能力大大提高,系统安全、稳定。

(3)通过智能终端的方式连接,可以有效地避免病毒对机床的入侵。

(4)后期可以通过智能终端和DNC采集软件的配合,针对支持宏B的数控机床直接实现快速机床加工信息采集。

(5)一个智能终端出现故障不会影响到其他设备。另外,在维修方面也更加方便快捷,不用担心多串口服务器的方式下出现"一口损坏,整台更换"的尴尬局面。

如图5所示,系统采用网卡接人方式。针对FANUC、HEIDENHAIN系统,均可采用网卡直接连接交换机的方式进行机床通信。通过CAXA通信模块内置的专业FTP服务器及与管理端的关联机制实现机床与CAXADNC管理模块的文件交换。

图 5网卡接入方式

在车间现场根据机床数控系统和接口形式不同,采用不同的方式完成数据收集,总体分为网卡机床采集和串口机床采集,对于串口机床分为支持宏B自动反馈的和不支持宏B自动反馈2种。网络DNC系统高级采集模块功能提供企业部门树和车间布局图的展示,在车间布局图上用户可直观看到各机床运行状态,并可方便查询单台设备的详细运行状态。另通过高级采集模块可将各类采集方式采集到的生产管理需要的数据写入数据库。

具有功能如下:

(1)机床实时状态监测:采集数控设备的开关机、主轴的转与停、执行程序名和起至时间、故障代码等运行数据。

(2)生产状态监测:加工程序开始与终止,实际开机时间、待机时间、程序运行时间,机床开机率、利用率并输出饼图。

网络DNC系统统计分析模块功能。统计分析模块以采集数据库(CAXANETDNC)为数据源,将设备运行状态、设备工作负荷等数据进行汇总分析,得到有关设备运行状态、设备运行效率的报表,并根据客户设定的查询条件进行丰富多样的图文展示。

局部功能为:

(1)数据库平台支持SQL Server或Oracle,数据库备份还原清理功能、自动备份功能。

(2)客户机/服务器模式,支持多个客户端同时登陆,浮动授权节点。

(3)车间结构:设定工厂、车间名称,在车间下可添加工段、班组等子节点。以设备树的方式组织设备。可设定设备的类型、控制系统、生产厂家等参数。

(4)人员管理:针对不同的用户设置必要的访问及控制权限。根据客户的实际应用情况配置效率统计公式。

(5)以柱状图、饼图、曲线图、表格等形式展示统计结果。统计设备或车间的开机率、利用率、故障率等效率指标。

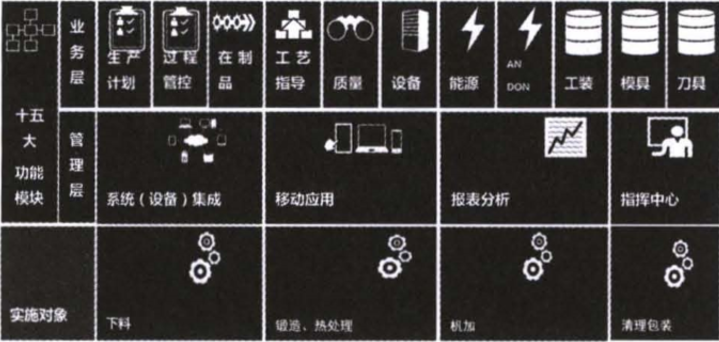

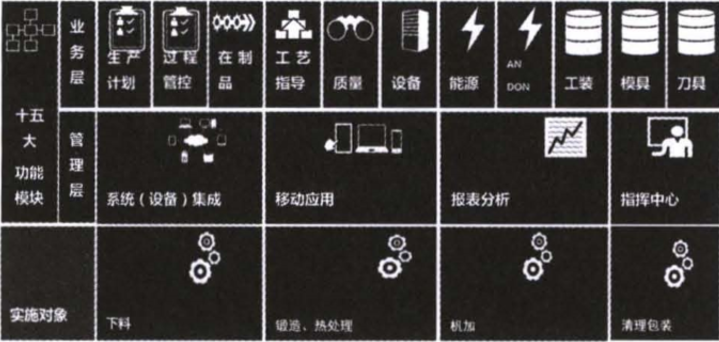

MES系统具备的功能如图6所示,其质量管理是通过与三维工程化平台/PLM的连接,将工艺标准数据化信息作为工作单元检测的质量标准。在每个工作中心,在制品通过智能检测设备扫码上线,扫码下线,严格地确保了工艺流程的完整性和有序性。

图6 MES功能

MES通过与智能检测设备的连接实时获取生产过程的检测数据,并实时和质量标准进行对比,严格控制生产过程的质量;对于尚未实现智能检测的工序,可以通过手持设备、工位看板等的输入,获取质量信息进行控制。MES通过对产品所有零件、原材料的实物标识,建立产品质量追踪档案,可以对产品生产全过程进行质量追溯。特别是售后服务过程出现质量问题后,可以快速定位问题零件、生产设备、生产时间、操作工、质量检测信息等内容,快速分析问题,企业的质量改善的效率将大大提高。

4 结论

传统的转向节加工方式存在着加工效率低、耗能高和加工精度不稳定等诸多缺点,已经不适应可持续发展的要求,基于MES系统及与ERP、PLM系统集成的转向节智能机加工生产线,能够实现计划排产、刀具破损检测、在线检测及产品质量追溯、质量分析、设备运行监控、生产信息可视化等诸多功能,将是国内外转向节生产企业的必然选择。

概述

转向节,又称"羊角其作用主要是承受制动力矩、转向力矩和支撑车体重量等。转向节是汽车转向桥中关键的零部件之一,能使汽车平稳行驶并能灵敏传递行驶方向。在汽车行驶时,它会受到各种变化的冲击载荷的影响,因此,转向节应该具备高机械性能的特点。转向节分为整体式和分体式2种,整体式(图1)主要用于商用车(货车),分体式则主要用于乘用车(轿车),本文主要针对整体式的转向节进行论述。从承载强度方面看,整体式转向节要比分体式转向节更有优势。但是从加工的角度看,整体式的转向节更为复杂。

图1 整体式转向节

1 转向节的结构特点与加工要求

转向节的形状较为复杂,集中了轴、套、盘环、叉架等零件的结构特点,其主要由支承轴颈、法兰盘、叉架等部分构成。支承轴颈呈阶梯结构,其结构特点是由同轴的外圆柱面、圆锥面、螺纹面,以及与轴心线垂直的轴肩、过渡圆角和端面组成的回转体;法兰盘包括法兰面、均布的连接螺栓通孔和转向限位的螺纹孔;叉架是由转向节的上、下耳和法兰面构成的叉架形体。

从机加工艺来讲,转向节分为杆部、法兰盘和叉部这3个部分的加工。

(1)杆部:以中心孔为定位基准,加工方式以车削和磨削为主,其中磨削加工是关键。

(2)法兰盘:制动器安装孔的加工是最主要的,要确保其位置度,还要兼顾其加工效率。

(3)叉部:是转向节加工的难点,采用"一面两销"的定位方式,主要是确保上下主销孔的同轴度,以及主销孔与内端面的垂直度,是整个加工工艺的投资重点以及设备选型的关键,大部分转向节在此部位还有横拉杆装配用的锥孔,这更增加了叉部加工难度,锥孔加工是许多厂家难以保证百分之百合格的项目,转向节的早期失效就从这里开始。

(4)主销孔衬套压装后的加工,有的压装后不要求加工,有的则要求加工。但是从装配角度来看,压装后加工更有利于装配,否则会影响转向性能的灵活性。

2 传统加工工艺

由于整体式转向节具有特殊的结构特点,导致了其加工工艺内容的复杂。它在转向桥上的作用,决定了其具备尺寸精度和几何精度、表面精度要求高的特点。目前,国内的汽车转向节的加工多采用传统的加工工艺(见图2),即分散的加工工艺,从传统的机加线(见图3)看,其使用的人员多,设备数量多,占地面积大,耗能高,物流运转复杂,后期维护成本高,加工效率低,加工产品的精度也不够稳定。而国外则采用自动线进行加工,生产效率高。

图2 传统的转向节加工工艺

3 转向节的智能化加工

针对转向节加工生产流程长、加工工序多、物料转运复杂、加工精度高、测量要求高的特点,搭建了具有鲜明行业特点的面向转向节精密加工的MES系统平台,在设备互联互通的基础上,实现全过程的质量数据、生产数据、物料数据、人员操作数据、设备数据的采集,建立生产全过程质量追踪,以主成型机为核心,前端工艺拉动生产,后端工艺推动生产,减少中间在制品积压,提高生产效率。

图3 传统机加线

转向节智能机加工生产线的一种方式是由数控加工中心、机器人、机内在线测量仪、自动液压夹具构成,全线元人自动化生产。转向节智能机加工生产线的另一种方式是以多主轴加工中心为主体,配备机加转运机器人。这2种生产线都和企业ERP系统、PLM系统、MES系统等有机结合,配置了以在线检测、质量追溯、设备工具物耗数据、能耗数据、自动排程为核心的MES系统。实现计划排产、上线激光刻码、扫描、刀具破损检测、在线检测及产品质量追溯、质量分析、刀具破损及寿命预警、设备能效监控、设备运行状况及故障反馈查询、报工、生产信息可视化等诸多功能。根据在线检测得到的转向节几何参数,自动调整加工工艺参数,实现智能化加工。

整个加工过程是伴随着物料转移进行工单转移的一个过程。物料流转和工单流转是MES系统的2条主线,质量信息、能源信息、设备信息绑定在工单上,产品生产全过程信息以批次号下管理工单的形式进行聚合,辅助以ANDON系统、指挥中心、看板管理等功能,建设具有鲜明锻压特色的MES系统。图4所示是MES系统平台架构。

图4 MES系统平台架构

智能终端内部具有独立的CPU和内存,有以太网络的RJ45接口和一个或多个RS232接口。其特点及优势为:

(1)真正做到将串口线路缩短到最短,增强了串口通信的稳定性。

(2)计算机服务器的并行处理能力大大提高,系统安全、稳定。

(3)通过智能终端的方式连接,可以有效地避免病毒对机床的入侵。

(4)后期可以通过智能终端和DNC采集软件的配合,针对支持宏B的数控机床直接实现快速机床加工信息采集。

(5)一个智能终端出现故障不会影响到其他设备。另外,在维修方面也更加方便快捷,不用担心多串口服务器的方式下出现"一口损坏,整台更换"的尴尬局面。

如图5所示,系统采用网卡接人方式。针对FANUC、HEIDENHAIN系统,均可采用网卡直接连接交换机的方式进行机床通信。通过CAXA通信模块内置的专业FTP服务器及与管理端的关联机制实现机床与CAXADNC管理模块的文件交换。

图 5网卡接入方式

在车间现场根据机床数控系统和接口形式不同,采用不同的方式完成数据收集,总体分为网卡机床采集和串口机床采集,对于串口机床分为支持宏B自动反馈的和不支持宏B自动反馈2种。网络DNC系统高级采集模块功能提供企业部门树和车间布局图的展示,在车间布局图上用户可直观看到各机床运行状态,并可方便查询单台设备的详细运行状态。另通过高级采集模块可将各类采集方式采集到的生产管理需要的数据写入数据库。

具有功能如下:

(1)机床实时状态监测:采集数控设备的开关机、主轴的转与停、执行程序名和起至时间、故障代码等运行数据。

(2)生产状态监测:加工程序开始与终止,实际开机时间、待机时间、程序运行时间,机床开机率、利用率并输出饼图。

网络DNC系统统计分析模块功能。统计分析模块以采集数据库(CAXANETDNC)为数据源,将设备运行状态、设备工作负荷等数据进行汇总分析,得到有关设备运行状态、设备运行效率的报表,并根据客户设定的查询条件进行丰富多样的图文展示。

局部功能为:

(1)数据库平台支持SQL Server或Oracle,数据库备份还原清理功能、自动备份功能。

(2)客户机/服务器模式,支持多个客户端同时登陆,浮动授权节点。

(3)车间结构:设定工厂、车间名称,在车间下可添加工段、班组等子节点。以设备树的方式组织设备。可设定设备的类型、控制系统、生产厂家等参数。

(4)人员管理:针对不同的用户设置必要的访问及控制权限。根据客户的实际应用情况配置效率统计公式。

(5)以柱状图、饼图、曲线图、表格等形式展示统计结果。统计设备或车间的开机率、利用率、故障率等效率指标。

MES系统具备的功能如图6所示,其质量管理是通过与三维工程化平台/PLM的连接,将工艺标准数据化信息作为工作单元检测的质量标准。在每个工作中心,在制品通过智能检测设备扫码上线,扫码下线,严格地确保了工艺流程的完整性和有序性。

图6 MES功能

MES通过与智能检测设备的连接实时获取生产过程的检测数据,并实时和质量标准进行对比,严格控制生产过程的质量;对于尚未实现智能检测的工序,可以通过手持设备、工位看板等的输入,获取质量信息进行控制。MES通过对产品所有零件、原材料的实物标识,建立产品质量追踪档案,可以对产品生产全过程进行质量追溯。特别是售后服务过程出现质量问题后,可以快速定位问题零件、生产设备、生产时间、操作工、质量检测信息等内容,快速分析问题,企业的质量改善的效率将大大提高。

4 结论

传统的转向节加工方式存在着加工效率低、耗能高和加工精度不稳定等诸多缺点,已经不适应可持续发展的要求,基于MES系统及与ERP、PLM系统集成的转向节智能机加工生产线,能够实现计划排产、刀具破损检测、在线检测及产品质量追溯、质量分析、设备运行监控、生产信息可视化等诸多功能,将是国内外转向节生产企业的必然选择。

产品全生命周期

产品全生命周期

项目管理系统

项目管理系统

配方管理系统

配方管理系统

实验管理系统

实验管理系统

电子实验记录本

电子实验记录本

研发成本管理

研发成本管理

化工行业

化工行业