PLM系统的轮胎图纸管理解决方案

利用三维CAD软件建立轮胎部件口型图规范的参数化模板,通过PLM系统与三维CAD软件的集成开发功能. 实现对轮胎部件口型图模板的调用和口型设计参数的规范管理。借助PLM系统强大的数

产品应用

利用三维CAD软件建立轮胎部件口型图规范的参数化模板,通过PLM系统与三维CAD软件的集成开发功能.实现对轮胎部件口型图模板的调用和口型设计参数的规范管理。借助PLM系统强大的数据库管理及规范的版本管理规则,为工程师开发新的轮胎部件口型及调整口型参数提供便利的方法,可以实现轮胎部件口型图的数字化管理。

概述

产品生命周期管理(以下简称PLM)系统已经成为现代生产企业从产品研发到生产管控的一套重要系统,贯穿了从产品研发到生产的各个环节,是其他信息系统(MES和ERP等)基础数据的源头。

轮胎行业PLM系统需要管理大量的生产口型数据。传统的轮胎口型图主要用二维CAD软件进行设计,该方法的优点是软件容易操作,出图快捷,但随着企业数字化工作不断推进,其缺点也逐渐显现出来,主要有:

(1)口型图特征没有进行参数化,如胎面口型肩宽、总宽度、厚度等参数是施工设计的参考点,在大量的口型图中寻找这些参数需要花费大量的时间,同时,线下的口型图版本管理不够严谨,常会造成现场生产的口型图版本更新不及时;

(2)在PLM系统中,由于没有口型相关的参数,PLM系统中的轮胎口型图管理只能作为图形参考,难以满足口型筛选和优化的要求,没有发挥PLM系统数据管理的功能;

(3)不能及时进行轮胎口型数据筛查,容易出现相近口型的重复设计及加工,增加生产成本及管理成本。本工作制定和优化了轮胎部件口型图的设计规范,探讨了利用PLM系统和三维CAD软件的集成开发,可以实现轮胎部件口型图在PLM系统的在线开发及管理,为轮胎口型图的设计开发提供一种便利可行的途径。

1轮胎口型图绘制程序开发过程

1.1开发路线

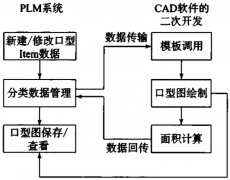

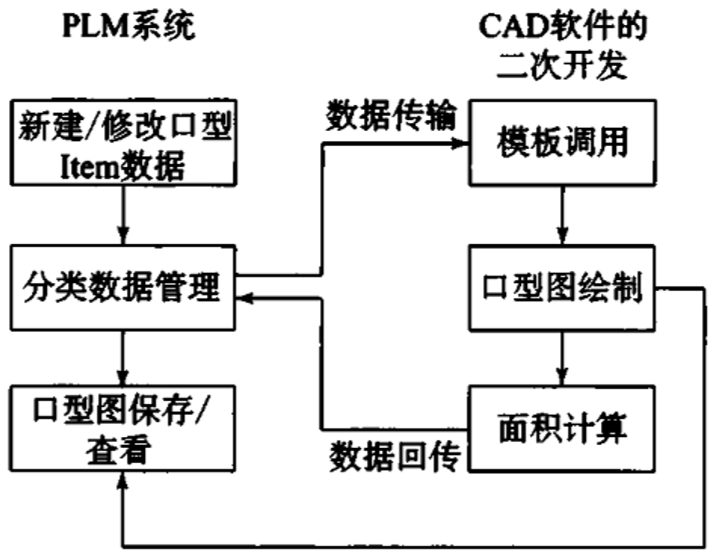

为了解决PLM系统对轮胎口型数据在线设计及管理的问题,提出了基于PLM系统和三维CAD软件的轮胎口型图设计思路(见图1),以实现轮胎口型图的参数化管理及在线设计功能。

图1 轮胎口型图设计思路

此方案实施主要实现以下功能的开发:

(1)参数化模板开发。通过三维CAD软件的参数化设计功能,完成参数化的轮胎口型设计模板开发;

(2)开发PLM系统和三维CAD软件的数据集成接口,PLM系统中的轮胎口型参数信息可以通过接口传输到三维CAD软件中;

(3)调用三维CAD软件的二次开发功能,根据PLM系统传输过来的数据,选择相应的模板调用,把宽度、厚度和定位参数写入模板中,驱动模板更新;

(4)利用三维CAD软件的二次开发功能对生成的模型各面积进行计算,并回传到PLM系统中进行保存;

(5)通过PLM系统的数据管理及查询功能,可以方便地对轮胎口型图及数据进行修改和版本升级等操作。

1.2轮胎口型图模板开发

模板开发是三维CAD软件中参数化设计的一个重要功能,参数化模板开发就是实现轮胎口型设计标准化的一个过程。轮胎口型图要实现参数化模板开发,首先要做的就是制定模板的设计规范,包括制图的规范逻辑、参数定义、参数名称定义、约束关系等。

1.2.1轮胎口型图规范逻辑制定

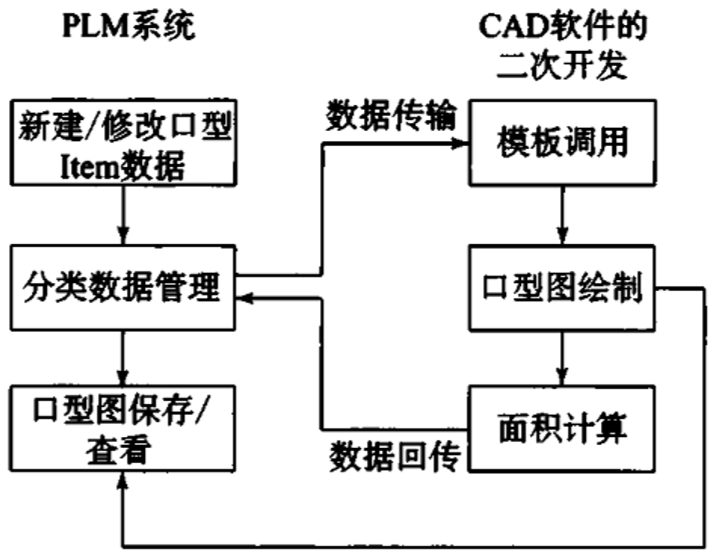

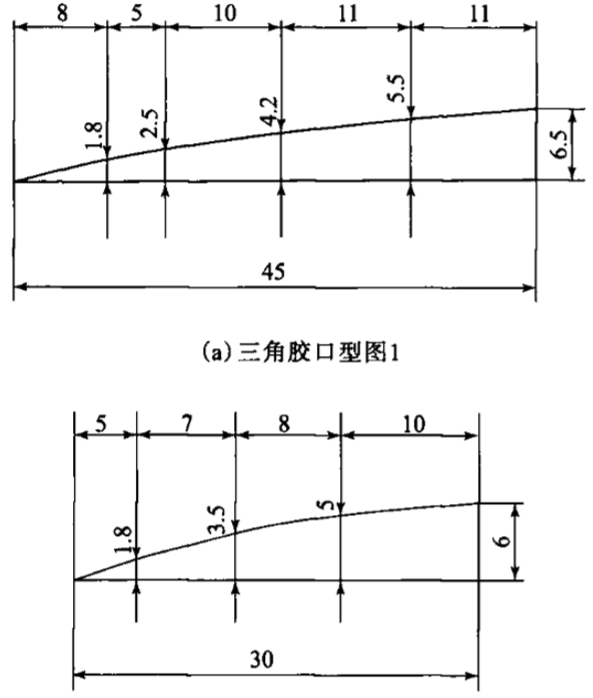

轮胎需要用口型进行挤出加工的部件主要有胎面、三角胶、垫胶及支撑胶等。图2示出了2个三角胶口型图的差异对比。

图2 三角胶口型图差异对比

从图2可以发现,相同类型的口型存在以下规律。

(1)轮胎口型的控制点均由宽度控制,可以通过三维CAD软件的参数化约束功能实现。因此,在模板设计中主要根据长度参数和对应位置的参数约束来确定口型的最终形状。

(2)相同类型口型最大的差异是宽度和百度的控制点数量不同。在模板设计时,采用最大的宽度控制点数量进行设计,如将三角胶口型模板的最大宽度控制点定为10个。通过三维CAD软件的二次开发,在模板调用过程中对宽度和厚度参数数量进行判断,删除多余的线条和标注,避免模板报错。

1.2.2轮胎口型图模板设计规范

规范需要开发的轮胎口型图模板,针对每种模板进行分类和单独开发,如三角胶口型模板、胎侧口型模板、胎面口型模板等。

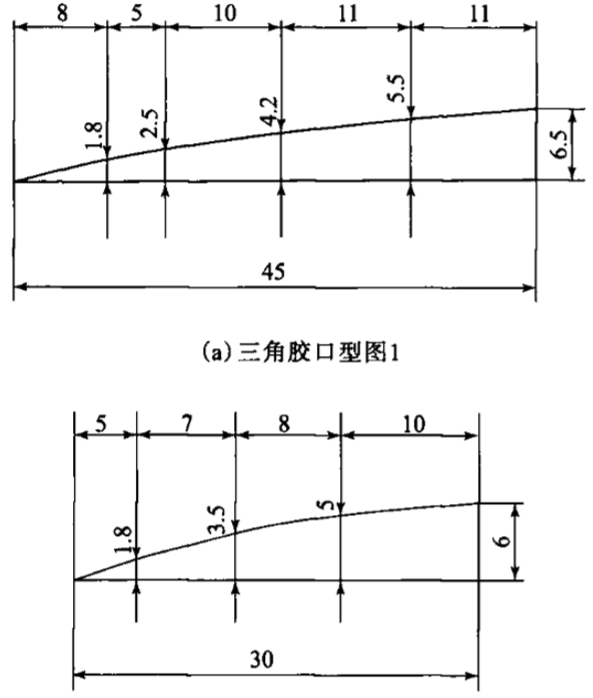

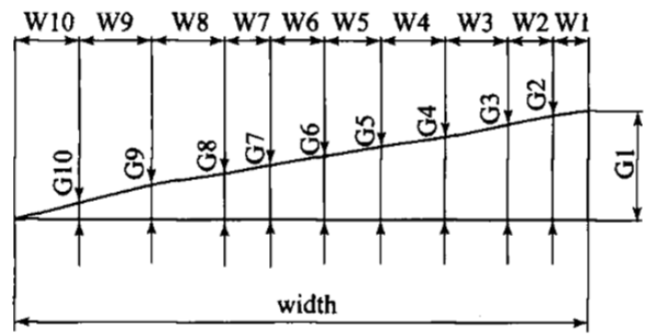

(1)参数定义及参数名称规范命名。参数规范命名提高了模板设计的规范性,也为后续的维护更新提供了依据,可以减少后续模板新增/调整的工作量,同时使二次开发的程序兼容性更高,避免因名称不一致导致的模板调用报错。应用规范名称开发的三角胶口型模板如图3所示,其中W和G分别为宽度和厚度参数,width为总宽度。宽度参数为G1,G2…G10,便于后续模板维护人员跟进。

图3 应用规范名称开发的三角胶口型模板

(2)面积计算。封闭区域的面积计算是三维CAD软件的常用功能,通过调用面积计算的API接口可以快速获取轮胎口型图封闭区域的面积。在完成口型图生成及更新后,程序调用面积计算API接口,可以快速准确地获取口型图的面积数据,并回传PLM系统进行保存。

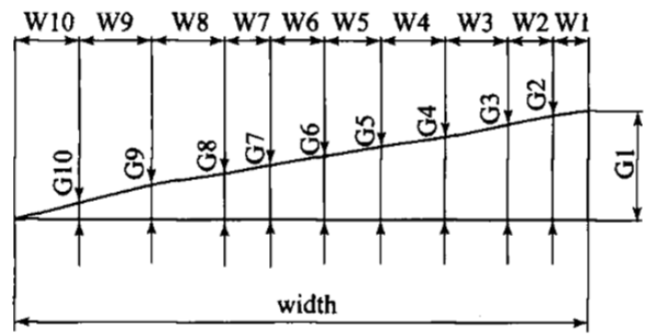

(3)模板测试。对开发完成的模板,输入轮胎口型参数,图3所示的三角胶口型模板更新结果见图4,基本满足模板开发需求,同时输出口型面积为122.75mm2。

2PLM系统集成

模板开发完成后,需要进行PLM系统集成。PLM系统支持主流的CAD设计软件的数据格式,能对模型进行签人/签出及图形数据文件的保存和预览操作。通过对PLM系统和三维CAD软件集成接口的二次开发,可以实现对三维CAD软件的集成,鸡翅三维CAD软件调取对应设计模板进行更新及数据回传。

2.1轮胎口型数据的管理

PLM系统通过建立轮胎口型的Item对象来实现口型数据管理。在PLM系统中,对于每一个Item对象采用版本管理方式,方便对口型图数据的历史进行追溯。轮胎口型参数数据通过对Item对象建立对应的分类属性进行管理,如面积数据(A)、宽度数据(W1-W10)和厚度数据(G1-G10)等。通过分类管理对相同类型的Item对象数据,可以实现数据的管理及查找功能。

2.2轮胎口型图版本的管理

通过Item零组件进行轮胎口型图数据管理,其参数数据被保存到ItemRevision中,通过对Item对象进行版本升级操作,可以实现轮胎口型数据的版本管理。轮胎口型图对应的部件与口型数据之间通过关系属性进行关联,通过选择最新的口型图版本,可以实现轮胎口型图和部件的更新操作。

2.3轮胎口型模板的调用及数据回传

通过PLM系统与三维CAD软件的集成开发,驱动三维CAD软件调用对应的轮胎口型图模板,更新口型图和口型面积计算数据,最终通过集成街道口回传数据到PLM系统。回传的面积数据保存到Item对象分类库中,回传的模板文件和图片以数据集格式保存到Item对象的关系文件夹中,最终实现轮胎口型图和口型面积和更新。

3结语

通过PLM系统与三维CAD软件的集成开发,可形成友好的工作界面,完成轮胎口型图在PLM系统中在在线设计,实现轮胎口型图的规范化设计和数据的规范、精确管理。

概述

产品生命周期管理(以下简称PLM)系统已经成为现代生产企业从产品研发到生产管控的一套重要系统,贯穿了从产品研发到生产的各个环节,是其他信息系统(MES和ERP等)基础数据的源头。

轮胎行业PLM系统需要管理大量的生产口型数据。传统的轮胎口型图主要用二维CAD软件进行设计,该方法的优点是软件容易操作,出图快捷,但随着企业数字化工作不断推进,其缺点也逐渐显现出来,主要有:

(1)口型图特征没有进行参数化,如胎面口型肩宽、总宽度、厚度等参数是施工设计的参考点,在大量的口型图中寻找这些参数需要花费大量的时间,同时,线下的口型图版本管理不够严谨,常会造成现场生产的口型图版本更新不及时;

(2)在PLM系统中,由于没有口型相关的参数,PLM系统中的轮胎口型图管理只能作为图形参考,难以满足口型筛选和优化的要求,没有发挥PLM系统数据管理的功能;

(3)不能及时进行轮胎口型数据筛查,容易出现相近口型的重复设计及加工,增加生产成本及管理成本。本工作制定和优化了轮胎部件口型图的设计规范,探讨了利用PLM系统和三维CAD软件的集成开发,可以实现轮胎部件口型图在PLM系统的在线开发及管理,为轮胎口型图的设计开发提供一种便利可行的途径。

1轮胎口型图绘制程序开发过程

1.1开发路线

为了解决PLM系统对轮胎口型数据在线设计及管理的问题,提出了基于PLM系统和三维CAD软件的轮胎口型图设计思路(见图1),以实现轮胎口型图的参数化管理及在线设计功能。

图1 轮胎口型图设计思路

此方案实施主要实现以下功能的开发:

(1)参数化模板开发。通过三维CAD软件的参数化设计功能,完成参数化的轮胎口型设计模板开发;

(2)开发PLM系统和三维CAD软件的数据集成接口,PLM系统中的轮胎口型参数信息可以通过接口传输到三维CAD软件中;

(3)调用三维CAD软件的二次开发功能,根据PLM系统传输过来的数据,选择相应的模板调用,把宽度、厚度和定位参数写入模板中,驱动模板更新;

(4)利用三维CAD软件的二次开发功能对生成的模型各面积进行计算,并回传到PLM系统中进行保存;

(5)通过PLM系统的数据管理及查询功能,可以方便地对轮胎口型图及数据进行修改和版本升级等操作。

1.2轮胎口型图模板开发

模板开发是三维CAD软件中参数化设计的一个重要功能,参数化模板开发就是实现轮胎口型设计标准化的一个过程。轮胎口型图要实现参数化模板开发,首先要做的就是制定模板的设计规范,包括制图的规范逻辑、参数定义、参数名称定义、约束关系等。

1.2.1轮胎口型图规范逻辑制定

轮胎需要用口型进行挤出加工的部件主要有胎面、三角胶、垫胶及支撑胶等。图2示出了2个三角胶口型图的差异对比。

图2 三角胶口型图差异对比

从图2可以发现,相同类型的口型存在以下规律。

(1)轮胎口型的控制点均由宽度控制,可以通过三维CAD软件的参数化约束功能实现。因此,在模板设计中主要根据长度参数和对应位置的参数约束来确定口型的最终形状。

(2)相同类型口型最大的差异是宽度和百度的控制点数量不同。在模板设计时,采用最大的宽度控制点数量进行设计,如将三角胶口型模板的最大宽度控制点定为10个。通过三维CAD软件的二次开发,在模板调用过程中对宽度和厚度参数数量进行判断,删除多余的线条和标注,避免模板报错。

1.2.2轮胎口型图模板设计规范

规范需要开发的轮胎口型图模板,针对每种模板进行分类和单独开发,如三角胶口型模板、胎侧口型模板、胎面口型模板等。

(1)参数定义及参数名称规范命名。参数规范命名提高了模板设计的规范性,也为后续的维护更新提供了依据,可以减少后续模板新增/调整的工作量,同时使二次开发的程序兼容性更高,避免因名称不一致导致的模板调用报错。应用规范名称开发的三角胶口型模板如图3所示,其中W和G分别为宽度和厚度参数,width为总宽度。宽度参数为G1,G2…G10,便于后续模板维护人员跟进。

图3 应用规范名称开发的三角胶口型模板

(2)面积计算。封闭区域的面积计算是三维CAD软件的常用功能,通过调用面积计算的API接口可以快速获取轮胎口型图封闭区域的面积。在完成口型图生成及更新后,程序调用面积计算API接口,可以快速准确地获取口型图的面积数据,并回传PLM系统进行保存。

(3)模板测试。对开发完成的模板,输入轮胎口型参数,图3所示的三角胶口型模板更新结果见图4,基本满足模板开发需求,同时输出口型面积为122.75mm2。

2PLM系统集成

模板开发完成后,需要进行PLM系统集成。PLM系统支持主流的CAD设计软件的数据格式,能对模型进行签人/签出及图形数据文件的保存和预览操作。通过对PLM系统和三维CAD软件集成接口的二次开发,可以实现对三维CAD软件的集成,鸡翅三维CAD软件调取对应设计模板进行更新及数据回传。

2.1轮胎口型数据的管理

PLM系统通过建立轮胎口型的Item对象来实现口型数据管理。在PLM系统中,对于每一个Item对象采用版本管理方式,方便对口型图数据的历史进行追溯。轮胎口型参数数据通过对Item对象建立对应的分类属性进行管理,如面积数据(A)、宽度数据(W1-W10)和厚度数据(G1-G10)等。通过分类管理对相同类型的Item对象数据,可以实现数据的管理及查找功能。

2.2轮胎口型图版本的管理

通过Item零组件进行轮胎口型图数据管理,其参数数据被保存到ItemRevision中,通过对Item对象进行版本升级操作,可以实现轮胎口型数据的版本管理。轮胎口型图对应的部件与口型数据之间通过关系属性进行关联,通过选择最新的口型图版本,可以实现轮胎口型图和部件的更新操作。

2.3轮胎口型模板的调用及数据回传

通过PLM系统与三维CAD软件的集成开发,驱动三维CAD软件调用对应的轮胎口型图模板,更新口型图和口型面积计算数据,最终通过集成街道口回传数据到PLM系统。回传的面积数据保存到Item对象分类库中,回传的模板文件和图片以数据集格式保存到Item对象的关系文件夹中,最终实现轮胎口型图和口型面积和更新。

3结语

通过PLM系统与三维CAD软件的集成开发,可形成友好的工作界面,完成轮胎口型图在PLM系统中在在线设计,实现轮胎口型图的规范化设计和数据的规范、精确管理。

产品全生命周期

产品全生命周期

项目管理系统

项目管理系统

配方管理系统

配方管理系统

实验管理系统

实验管理系统

电子实验记录本

电子实验记录本

研发成本管理

研发成本管理

化工行业

化工行业