数字化工厂管理系统对工厂的收益

目前各大企业都在逐步实施ERP、MES等系统,同时也逐步推进车间级的数据采集管理系统、设备维修管理系统等管理软件,努力提高企业的信息化水平。如何更好地实现信息化和工业化的

产品应用

“大力推进信息化与工业化融合”是目前我国工业化发展的重要指导方针。20世纪70年代以来,微电子技术的发展推动了全球信息化,信息化与经济全球化相互交织,推动着全球产业分工的深化和经济结构调整,重塑了全球经济竞争格局,信息化与工业化融合成为发展大趋势。

企业经过几十年的发展,工业化已步入中后期发展阶段,信息化也从初级阶段向中级阶段转变,信息化与工业化发展已经具备在更高水平、更深层次和更大范围上融合的基础,也存在两者相互促进和融合的强烈内在需求。

1.企业信息化的现状

目前各大企业都在逐步实施ERP、MES等系统,同时也逐步推进车间级的数据采集管理系统、设备维修管理系统等管理软件,努力提高企业的信息化水平。如何更好地实现信息化和工业化的融合,使管理软件更加符合生产管理、设备管理和质量管理需要,是大家共同的课题。

目前车间级管理系统主要需求为:(1)对生产数据、质量数据和设备数据的真实采集和追溯;(2)对设备运行情况的在线监视和预防性维修体系的建立;(3)对操作人员行为的统一管理和绩效考核;(4)管理人员对设备运行状况和人员工作状况的综合考评。

车间数字化工厂管理系统就是将企业卷接包车间作为研究对象,以真实准确的数据采集和存储为基础,将在线设备生命周期管理体系、人员行为管理体系和车间级生产设备管理体系相结合,构建车间级在线实时管理系统,并与ERP、MES和物流管理系统相结合,构成信息化和自动化相互融合的在线式信息平台。

2 数字化工厂管理系统的特点

a.实现设备全面的数据采集。

建立一套安全、可靠的车间数据采集系统,实现对车间设备的数据采集,同时建立实时数据库和历史数据库,为需要集成的系统提供标准的数据接口,既满足管理系统获取数据的需求,又保证数据的一致性与完整性。

数据采集是生产过程中底层数据的主要来源,真实、实时、完整的数据是构建生产信息化的基础,它为后续的调度、控制、分析提供依据,通过软硬件的处理,系统对数据库刷新时间小于2s。采用先进的技术手段实现对生产设备状态、生产进度、运行效能、工艺参数、电气性能等信息进行全面、准确、实时的采集和数据存储。

b.实现对工艺参数的监控。

系统对影响产品质量的关键工艺参数实现从订立标准到车间设备应用实现全过程的监控,同时车间工艺品质管理根据厂部工艺质量标准进行集中控制。

c.实现对设备生命周期值的实时监控。

通过设备生命周期管理系统建设,实现车间设备的精细化管理,为主要零件建立生命周期,并根据在生产过程中采集的设备零部件寿命指标与系统评估的生命周期值作比较,计算得出最终的实际生命周期,为设备的管理提供最基础的数据依据,提升设备总效率,降低设备故障率,缩短设备停机时间,提升制造部门人员的设备管理能力和人员管理能力,使设备管理体系更加先进。

d.将数据提供给MES系统以实现对车间在线管理系统与生产调度系统的协调。

采集到的实时数据存储在实时数据库和历史数据库中,通过预定义的通信接口,实现MES生产调度信息的下发和实时数据的上传,构成完整的生产调度管理系统。

3 数字化工厂管理系统的软件架构

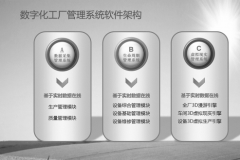

如图1所示,数字化工厂管理系统软件架构由数据采集管理模块、生命周期管理模块和3D可视化管理模块组成。

图一 数字化工厂管理系统

a.数据采集管理模块描述。

该模块是基于实时数据采集的在线生产管理和质量管理功能的集合,通过对生产数据和质量数据的在线收集、分析、计算和统计等,以报表、曲线、饼图、柱状图等形式展现当前和一段时间的生产现状,给进一步的生产管理和质量管理提供依据。

如图2所示,生产管理模块将现代企业生产管理思想、理念引入企业生产管理,通过采集数据的分析对企业生产管理流程进行重组和优化,以便为订单式生产提供更为快捷的生产计划调度,从而提高企业的市场竞争力。

质量管理模块是以生产事件如批次、对象、序列号、时间等方式捕获、总结、分析制造和质量数据。不论选择以什么方式捕获数据,质量管理都将把产品规格和配方应用于该数据,且在发生违规情况时发出警报。如果批次生产有了缺陷,模块可以精细分离缺陷产品以大幅降低损失。该模块还可以通过分析资料信息估算关键性能指标,根据需要创建易懂的用户定制报表。

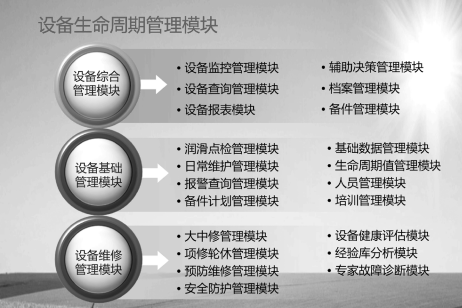

b.设备生命周期管理模块功能描述。

如图2所示,该模块是基于实时数据采集的在线设备管理和备件管理功能的集合,系统提出设备生命周期的理念,以实时采集的设备运行数据作为参考,建立精细到零件级的设备生命周期档案,以此为依据建立一整套完善的设备在线管理和评价体系。

图 2 设备生命周期管理模块

设备生命周期管理系统是运用先进的3D可视化软件和实时监控平台软件所开发的着眼于设备预防性维修的信息化智能系统,实现了设备从购置、生产、预检、点检、预防性维护、项修、中修、大修到零配件更换的全生命周期管理,能够评估出整套设备的实时状况,为实现设备精益化管理提供了准确、实时、全面的数字化互动平台。

系统对设备的每个零部件建立3D模型,模拟真实机器的组成结构,实现对设备零部件的详细查询和3D装配动画功能。通过与自动化控制系统的有效集成,系统能够检测到设 备及其零部件的运行状态并对使用寿命做基础统计,记录其生命周期值,对接近使用寿命的零部件生成预警和报警信息,并在3D场景中定位到报警部位,提醒设备维护人员对设备进行预防性维修,从而消除因零部件超期使用引起的故障隐患。

系统建立了设备运行、检修、移动、变更、技改、退役、报废等生命周期管理设备履历,跟踪设备静态信息、动态信息。通过对各类基础数据的挖掘,能够生成设备预防性维修、轮修轮保、项修、中修、大修、换件、备件需求、供应商选择等建议性报表,为设备和生产部门根据生产情况和设备状况提前做好设备维修计划和维修资金安排提供数据支持。

本文为御云PLM软件原创文章,如想转载,请注明原文网址摘自于数字化工厂管理系统对工厂的收益 (plmpdm.cn),请注明出处;谢谢配合!

企业经过几十年的发展,工业化已步入中后期发展阶段,信息化也从初级阶段向中级阶段转变,信息化与工业化发展已经具备在更高水平、更深层次和更大范围上融合的基础,也存在两者相互促进和融合的强烈内在需求。

1.企业信息化的现状

目前各大企业都在逐步实施ERP、MES等系统,同时也逐步推进车间级的数据采集管理系统、设备维修管理系统等管理软件,努力提高企业的信息化水平。如何更好地实现信息化和工业化的融合,使管理软件更加符合生产管理、设备管理和质量管理需要,是大家共同的课题。

目前车间级管理系统主要需求为:(1)对生产数据、质量数据和设备数据的真实采集和追溯;(2)对设备运行情况的在线监视和预防性维修体系的建立;(3)对操作人员行为的统一管理和绩效考核;(4)管理人员对设备运行状况和人员工作状况的综合考评。

车间数字化工厂管理系统就是将企业卷接包车间作为研究对象,以真实准确的数据采集和存储为基础,将在线设备生命周期管理体系、人员行为管理体系和车间级生产设备管理体系相结合,构建车间级在线实时管理系统,并与ERP、MES和物流管理系统相结合,构成信息化和自动化相互融合的在线式信息平台。

2 数字化工厂管理系统的特点

a.实现设备全面的数据采集。

建立一套安全、可靠的车间数据采集系统,实现对车间设备的数据采集,同时建立实时数据库和历史数据库,为需要集成的系统提供标准的数据接口,既满足管理系统获取数据的需求,又保证数据的一致性与完整性。

数据采集是生产过程中底层数据的主要来源,真实、实时、完整的数据是构建生产信息化的基础,它为后续的调度、控制、分析提供依据,通过软硬件的处理,系统对数据库刷新时间小于2s。采用先进的技术手段实现对生产设备状态、生产进度、运行效能、工艺参数、电气性能等信息进行全面、准确、实时的采集和数据存储。

b.实现对工艺参数的监控。

系统对影响产品质量的关键工艺参数实现从订立标准到车间设备应用实现全过程的监控,同时车间工艺品质管理根据厂部工艺质量标准进行集中控制。

c.实现对设备生命周期值的实时监控。

通过设备生命周期管理系统建设,实现车间设备的精细化管理,为主要零件建立生命周期,并根据在生产过程中采集的设备零部件寿命指标与系统评估的生命周期值作比较,计算得出最终的实际生命周期,为设备的管理提供最基础的数据依据,提升设备总效率,降低设备故障率,缩短设备停机时间,提升制造部门人员的设备管理能力和人员管理能力,使设备管理体系更加先进。

d.将数据提供给MES系统以实现对车间在线管理系统与生产调度系统的协调。

采集到的实时数据存储在实时数据库和历史数据库中,通过预定义的通信接口,实现MES生产调度信息的下发和实时数据的上传,构成完整的生产调度管理系统。

3 数字化工厂管理系统的软件架构

如图1所示,数字化工厂管理系统软件架构由数据采集管理模块、生命周期管理模块和3D可视化管理模块组成。

图一 数字化工厂管理系统

该模块是基于实时数据采集的在线生产管理和质量管理功能的集合,通过对生产数据和质量数据的在线收集、分析、计算和统计等,以报表、曲线、饼图、柱状图等形式展现当前和一段时间的生产现状,给进一步的生产管理和质量管理提供依据。

如图2所示,生产管理模块将现代企业生产管理思想、理念引入企业生产管理,通过采集数据的分析对企业生产管理流程进行重组和优化,以便为订单式生产提供更为快捷的生产计划调度,从而提高企业的市场竞争力。

质量管理模块是以生产事件如批次、对象、序列号、时间等方式捕获、总结、分析制造和质量数据。不论选择以什么方式捕获数据,质量管理都将把产品规格和配方应用于该数据,且在发生违规情况时发出警报。如果批次生产有了缺陷,模块可以精细分离缺陷产品以大幅降低损失。该模块还可以通过分析资料信息估算关键性能指标,根据需要创建易懂的用户定制报表。

b.设备生命周期管理模块功能描述。

如图2所示,该模块是基于实时数据采集的在线设备管理和备件管理功能的集合,系统提出设备生命周期的理念,以实时采集的设备运行数据作为参考,建立精细到零件级的设备生命周期档案,以此为依据建立一整套完善的设备在线管理和评价体系。

图 2 设备生命周期管理模块

系统对设备的每个零部件建立3D模型,模拟真实机器的组成结构,实现对设备零部件的详细查询和3D装配动画功能。通过与自动化控制系统的有效集成,系统能够检测到设 备及其零部件的运行状态并对使用寿命做基础统计,记录其生命周期值,对接近使用寿命的零部件生成预警和报警信息,并在3D场景中定位到报警部位,提醒设备维护人员对设备进行预防性维修,从而消除因零部件超期使用引起的故障隐患。

系统建立了设备运行、检修、移动、变更、技改、退役、报废等生命周期管理设备履历,跟踪设备静态信息、动态信息。通过对各类基础数据的挖掘,能够生成设备预防性维修、轮修轮保、项修、中修、大修、换件、备件需求、供应商选择等建议性报表,为设备和生产部门根据生产情况和设备状况提前做好设备维修计划和维修资金安排提供数据支持。

本文为御云PLM软件原创文章,如想转载,请注明原文网址摘自于数字化工厂管理系统对工厂的收益 (plmpdm.cn),请注明出处;谢谢配合!

热门关键词

产品全生命周期

产品全生命周期

项目管理系统

项目管理系统

配方管理系统

配方管理系统

实验管理系统

实验管理系统

电子实验记录本

电子实验记录本

研发成本管理

研发成本管理

化工行业

化工行业