PLM中产品结构与配置管理解决方案

在PLM解决方案中,产品结构与配置管理是对企业设计数据的管理、利用和挖掘。数据的获得就是对原始资料(物料)的整理和编码,而BOM表就是整理和编码的一种体现形式。产品结构与配

在PLM解决方案中,产品结构与配置管理是对企业设计数据的管理、利用和挖掘。数据的获得就是对原始资料(物料)的整理和编码,而BOM表就是整理和编码的一种体现形式。产品结构与配置管理的实现离不开BOM的支持。

BOM表与产品(物料)编码的概述

无论是PLM还是企业其它普通的管理系统,物料编码都是系统实施过程中数据准备的重点步骤之一。对于数据准备,物料编码和工程BOM是其核心,工作量巨大。其结果会关系或影响到每个部门,同时会关联到相应的每一个活动,所以物料编码的正确与否,优劣会影响到整个系统的运行。

1 BOM表的概述

1、BOM的含义

Bill Of Material(简称BOM)-词的含义是物料项(Items )清单,即构成一个物料项的所有子物料项的列表。物料项的本质含义就是产品在形成过程中原材料等原始物体在制造过程中的某个形态,从这个意义上说,物料项包括原材料、标准件、成品、零件、装配件、工装、设备、夹具、和电护煤等能量和技术文件等。

物料项描述了一个物体形态,而BOM则描述了这个物体形态的转变,包括转变的前驱躯体形态、转变的条件。转变的控制。从此可以得出ROM本质;对物体形态转变的语义的结构化表达。物料清单概念的提出是为了表达所有在产品的形成过程中出现的物体形态实体,这些实体是组织产品的设计、工艺、生产、成本、维护等所有与产品相关的活动的依据。

2、ROM的构成

一般来说一个BOM的构成包括以下几个部分:

(1)父物料项是BOM将要描述的物料项。对于装配关系来说就是父件。

(2)子物料项是指在形成主物料项所表达的物体形态之前的前驱物体形态。对装配关系来说就是子件。

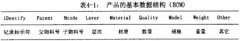

(3) BOM属性包括所描述的物体形态转变中的转变条件和控制。根据以上对BOM的构成分析,可得出产品的基本数据结构(见表4-1)。

产品结构明细表存放具体的图纸BOM信息,其中的物料项都有唯一标识的物料编号即记录标示号,Parent存放BOM所属的图纸编号,Mcode示具体的土之中的零件编号。以下进行物料编码概述。

2产品(物料)编码

物料编码是以简短的文字、符号或数字、号码来代表物料、品名、规格或类别及其它有关事项的一种管理工具。

1、物料编码原则:

A、必须遵循唯一性,物料编码是计算机系统管理物料的检索依据,所以物料编码的唯一性是物料编码的基础。

B.编码具有完整性、可扩充性及一贯性、系统性,同时参考相应的国标分类标准。

C,编码的目的性和相关性,物料编码在计算机系统里面会影响的工程、

B服,计划,工单的计算。

D、遵循实用性,简单化,快捷化,易记性。

E、适应电脑管理性、分类展开性,并且要适应结构树特性。

2、物料编码的步骤

首先数据收集:物料编码是与企业设计生产息息相关,以可销售产品一为核心,深入到企业生产的基本单元,并且最先会关系到工程BOM的一种物料元素管理方式。物料编码的收集,设计与编制是以工程部或者设计部为龙头。

其次数据细分及其分类:物料编码的分类方法基本是沿用企业的已有分类法。同时要参考国际标准.企业首先依据企业的实际情况将半成品,外购件,加工件,毛坯,外协件,委外件,零件,部件,辅助料,原材料,虚拟件等分为大类.然后大类下面再进行细分小类,小类下面又有小类,直至最后指定具体物料或产品。一般的分类结果为一个树状结构图,要求不交叉,符合行业特点。

再次规则约定:将已经分好类的物料树状图进行简化标识,依据企业原有的编码规则进行标识,例如:将色素分为7种时,标为一位数字,分为256种时标为3位数字的编码等等。最后进行编码:依据前面的树状图和规则约定,将每一个产品进行编码。

运用BOM进行产品结构与配置管理

产品结构与配置管理是以电子仓库为底层支持,以材料报表(BOM )为其组织核心,把定义最终产品的所有工程数据和文档联系起来,实现产品数据的组织、控制和管理,同时在企业部门间进行转换及与其它应用系统相集成的特点,那么,产品的结构和特性信息从何而来,并怎样组织管理起来的,具体要用到BOM又是如何进行配置的?在下述几个问题中将详细讨论。

1 BOM的配置过程棋型

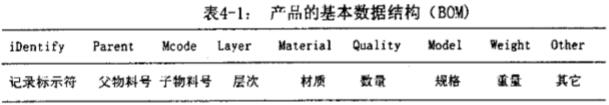

BOM的产生与配置是产品结构与配置管理的起步,也是配置的源泉。对于一般的企业,都具有一定知识和技术的积累。产品结构建立起来后,就得到了产品的结构树,要完全描述一个产品,这时需要设计人员给产品结构中的各个节点添加产品的其它信息(特征属性信息、图纸文档等引用信息),这样把产品结构和其相关的一些信息都联系起来了,形成产品全面信息和模型。

产品配置管理就是要能够使企业的各个部门在产品的整个生命周期内共享这种产品信息和模型,并且能够方便下一次的重用和变型产品。这就是要求在满足配置条件的前提下,设计人员从己有产品零部件明细表(通用件、标准件、自制件、外购件、外协件、原材料)和产品装配系统图等CAD文件中提取;从己有的产品结构中得来的;或者是凭经验自己创建的。

然后根据定义好的配置规则来确定最终产品采用哪些版本、可选件、替换件等。最终将在设计阶段配置得到的产品结构和信息转化成一种BOM表进行表述。这个BOM是要传递给下游的其它阶段,由于各阶段的具体使用环境不同,因此需要对设计阶段产生的产品结构作一定的调整,这样就产生了不同的BOM表。如图4-1所示为产生BOM的配置过程模型。

2 BOM转换进行产品结构和配置

一般来说,一个产品要经过工程设计、制造工艺设计及生产制造2个过程才能形成,在前期还要对客户的信息进行收集。在这2个过程中,它们有着十分相似的物料清单:工程设计物料清单EBOM (Engineering Bill Of Material):制造物料清单PBOM (Produce Bill of Material),但正是这些物料清单中小小的一点差异却决定了它们之间的专业技术和管理思维方式的不同。物料在不同部门、不同阶段具有的其特定的信息.如表4-2所示。

EBOM进行配置管理产品结构配置管理运用的首先是EBOM:设计系统在零件属性和产品信息管理方面采用了ODBC技术并且产品图上的明细表和标题栏直接与数据库相接,而且支持对各种数据库的存取,因此当设计者完成一个零件设计后,系统同时将零件图,上与零件相关的属性,例如,系统从数据库中根据设计的工程图档搜索出相应的物料号、零件图号、名称、材料、净重等属性信息,生成了属性文件:当设计者完成了一部件或总成设计时,可将零件明细表汇总成设计结构文件。

PLM的配置管理功能直接从CAD的相关文件(属性文件、设计结构文件)中提取零件属性和产品设计结构数据形成设计清单EBOM。反之,生成了EBOM也就同时进行了结构与配置管理。

PBOM检验配工管理从EBOM到PBOM的转换是在工艺部门中进行的。此时工艺部门接收设计部门发放的产品设计信息,包括产品的项目信息,构型信息,设计结构信息,零组件的几何、材料等信息,然后对设计部门的设计结果进行可制造性评价,对不合理的设计结构(如结构、尺寸、公差等)提出修改愈见;之后对产品的设计结构进行分解和转换,变成可用于指导生产的工艺结构,即进行从设计分离面到工艺分离面的转换。

PBOM包含了EBOM中所有的数据,与此同时还要充分了解生产部门的信息,包括机床设备情况、刀具量具情况、零组件实际生产情况,随时根据实际情况调整工艺设计,解决各种实际问题;对无法生产或不能在当前情况下生产的信息要反馈给工程设汁部门,对产品的结构配置进行更改修正。

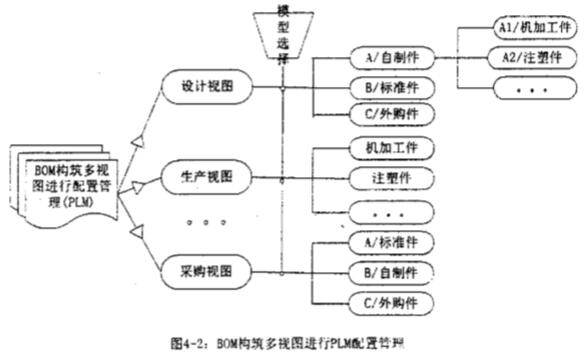

3 BOM构建多视图进行产品结构配置管理

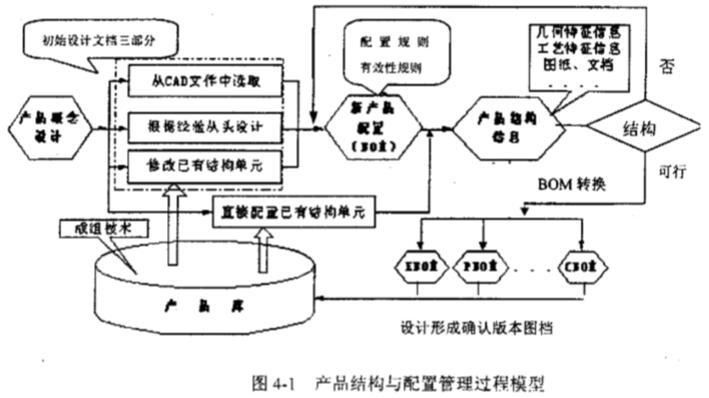

在PLM中利用物料清单(BOM)实现对产品结构与配置的管理;设计师或用户可以利用PLM提供的图形化界面来对产品结构进行查看和编辑。根据在产品设计时产生的面向功能的视图对象,在工艺过程规划时可以产生一个面向生产装配的视图对象,采购设计时产生的面向采购的视图对象等等,都采用了视图控制法来对某个产品结构的各种不同划分方法进行管理和描述。

每一个视图是一个管理对象,视图中有原材料、半成品、零件、部件及其之间的联系,这些构件可以同时与多个视图相联系,各个视图对象是借助于联系相关联形成同一个产品结构。(见下图4-2所示)用户首先选用所需要的设计视图,再在此基础上选择产品模型,然后根据零部件和其它物料之间的模型配置关系,可以将各种产品定义数据与关联零部件组织起来,最终形成对产品结构的完整描述,这样利用传统的BOM就可以自动生成PLM的多视图。

产品配置管理((PCM)把产品定义的全部数据,包括几何信息。分析结果、技术说明、工艺文件等,都与产品结构建立了联系,使用户能够很方便地知道某一项变化所造成的影响。进行产品配置时,产品的结构信息、属性信息、关联信息等是分阶段形成的。对应于产品生命周期的不同阶段,也就产生了从不同角度观看的视图即子BOM。产品结构与配置管理要参考这些不同点进行跨部门的管理与实现。而当产品结构发生更改时,可以通过网络化的产品结构视图来分析和控制更改对整个企业的影响。

产品全生命周期

产品全生命周期

项目管理系统

项目管理系统

配方管理系统

配方管理系统

实验管理系统

实验管理系统

电子实验记录本

电子实验记录本

研发成本管理

研发成本管理

化工行业

化工行业