企业实施PLM的意义和价值

2.4.1实施PLM系统的意义 1、PLM重塑产品生命周期曲线 生命周期理论将产品的生命周期划分为培育期、成长期、成熟期、衰退期,直至结束等5个阶段。 如图2.3所示:虚线曲线表示原产

产品应用

实施PLM系统的意义

1、PLM重塑产品生命周期曲线

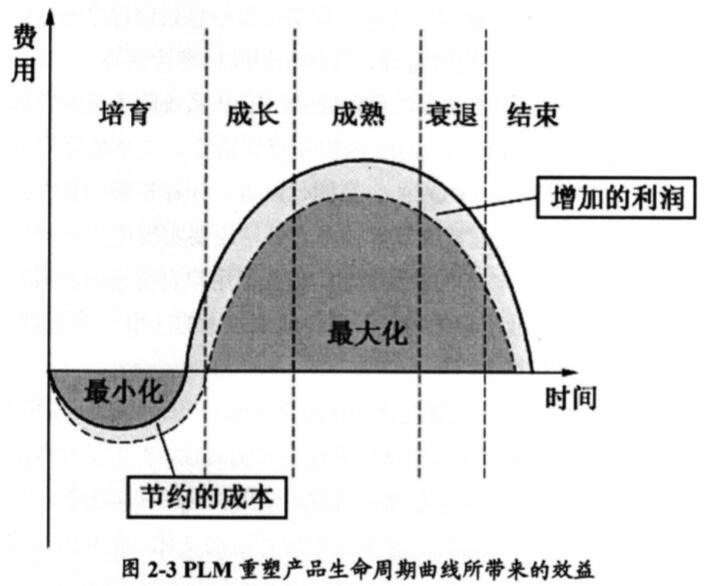

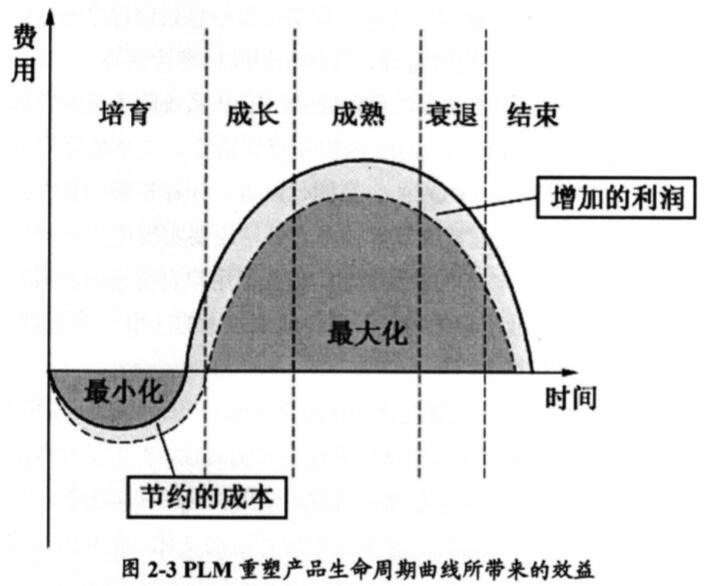

生命周期理论将产品的生命周期划分为培育期、成长期、成熟期、衰退期,直至结束等5个阶段。如图2.3所示:虚线曲线表示原产品生命周期曲线。在PLM的作用下,产品的培育期大大缩短,可以节约成本;提前进入成长期,成熟期的市场份额加大,衰退期速度放缓,提高了产品的利润贡献。实线S型曲线表示经过PLM重塑之后的产品生命周期曲线。浅色部分表示节约的成本和增加的利润。PLM作用于产品生命的整个周期,其指导思想是使培育期的研发成本最小化并使成长期至结束期的企业收入最大化。

PLM从根本上找到了增加企业收入和降低直接成本的真正源头——即如何有效地在一个连续稳定的基础上,搞好产品的研发与创新,在第一时间和第一地点找出产品成本的真正成因,尽早做出如何开发产品的决定,让正确的产品及早入市,以提高企业的核心竞争力。

企业全面实施PLM后,可节省5%~10%的直接材料成本,提高库存流转率20%~40%,降低开发成本10%~20%,进入市场时间加快15%50%,降低用于质量保证方面的费用15%~20%,降低制造成本10%,提高生产率25%~60%。

从实施了EDSPLM解决方案的一些客户的实例中,也印证了这样的分析和预测:通信设备厂商摩托罗拉,实现了在全企业内数据存取的简便性,减少了50%~75%的创建和维护BOM的时间,CAD的BOM实现100%准确,降低了38%的工程更改、评估和批准的平均时间。

2、PLM促进突破性的产品创新

产品创新对于一个企业而言是生死攸关的战略,企业不仅要进行产品创新,还要准确把握产品创新的方向和策略。通常来讲,企业的产品创新主要有以下三种:

线性创新一开发、引进标准产品或为某一产品家族增加产品线或产品数量,达到或超越业界平均开发时间周期和创新水平,跟随业界标准技术路线(例如:CPU,内存等)。这种“向别人看齐”的策略是一种“省力”的模式,其最大的问题是无法产生持久的回报。

客户驱动的创新——根据客户的需求来动态重组、修改或裁剪产品零部件以组装成新的、个性化的产品(例如:PC机、自行车等)。这种“按需生产”的策略,增长最快,但需要企业能准确把握市场需求,并能迅速的作出响应。企业可以通过Wreb门户网站来帮助客户指定和设计个性化产品。

突破性创新——创造前所未有的产品、开拓一个全新的市场或者动态地扩展现有市场的机会(例如:数字手机等),是产品“正确上市”的典范。这种做出行业“杀手锏”级产品的策略,效益和回报十分丰厚,而且是迅速甩开竞争对手,提高行业门槛的有利武器,需要企业具备前瞻性的理念并能为此进行较大的研发投入。

从上面的分析来看,线性创新显然是成本最低,风险最小的创新方式,因而很多企业为了规避商业风险,把大多数产品开发项目和投资都倾向于“线性创新”。虽然这样也为企业带来了一定的效益,但是产品创新的速度和质量都不高,以此为企业的创新策略,企业的竞争力显然是不够的。

企业研发资源的投入,当然应该是侧重于突破性创新和客户驱动的创新,因为这两种创新能够给企业带来丰厚的和更持久的回报。而突破性创新需要充分利用企业智力资产,PLM能提供智力资产管理,有效促进企业产品突破性创新。与企业的有形资产相比,企业的智力资产(无形资产)往往受到冷落。而对于以产品为导向的企业,其主要的企业资产存在于产品和开发产品的流程中,其智力资产的积累尤为重要。

只是由于种种原因,这些知识财富往往散布在许多不同的系统之中,企业难以存取和充分利用这些潜在的、突破性的想法,因为它们各自以不同的表达方式存在于各自的智力财富库中。PLM强调“知识驱动的应用”和“产品知识管理”,目的就是引导和鼓励企业基于PLM系统建立自己的智力资产管理系统,以无形资产支援和带动有形资产,为企业创造更大的价值。

实施PLM系统的效益

PLM能为企业带来如下的效益:

1、建立产品研发过程中设计结果技术状态的有效管控,实现对产品开发过程履历的有效记录;

2、建立关联更改和闭环更改的控制机制,保证更改前后数据和更改依据之间的有效关联,建立规范化的更改控制管理过程;

3、打通设计和制造、采购各部门之间BOM信息的有效传输,构成端到端的产品开发制造过程。从而实现“依据设计指导生产、采购、维护,面向制造进行设计”的先进理念;

4、快速提升基本型和变型产品的开发能力,提升设计重用和通用化率水平;

5、建立产品开发过程管控体系,指导产品开发过程按照流程的规范要求得到顺利展开。

为了体现这样的效益,需要企业设计业务模式需要进行必要的调整。包括:

1、建立以产品结构为核心的设计理念,以设计BOM实现对设计结果的有效组织。这要求设计师在设计图纸的同时或者更早时候,首先要进行产品结构的构思和设计,形成产品设计结果的骨架和脉络(对应纸质设计的明细表或电子设计结果图档中的明细栏);

2、在迸行新的产品设计时,首先要从历史产品设计结构中获取能被自己直接参考借鉴的结构,然后在此基础上进行改型或新产品设计。而不是开始就进行产品的具体设计而无视对既有历史产品BOM信息的传承;

3、设计BOM经过电子化的设计签审后,需要由工艺工程师首先在PLM中进行工艺BOM(制造BOM)的构建,经过MBOM的签审确认后,再发布到ERP系统中,指导后续业务工作的开展;在此基础上,制造端跟设计相关的更改必须从设计与技术口发起,并通过更改的设计发布过程再次发布到ERP系统中,避免图物不符问题的发生;

4、设计发放过程必须基于PLM系统通过系统设计结果发放的方式(电子方式)或受控的纸介方式(PLM受控专用章),从而保证PLM系统成为设计结果发放的唯一出口或源头;

5、设计结果的签审需要在PLM系统中以电子签审的方式完成;在PLM上线运行之初,可以允许按需从PLM系统中对打印出来的结果进行特定环节纸质审查,然后再在PLM系统中进行签署;但随着PLM应用的深入,未来更多地推荐在PLM系统中直接完成电子审签的过程。

1、PLM重塑产品生命周期曲线

生命周期理论将产品的生命周期划分为培育期、成长期、成熟期、衰退期,直至结束等5个阶段。如图2.3所示:虚线曲线表示原产品生命周期曲线。在PLM的作用下,产品的培育期大大缩短,可以节约成本;提前进入成长期,成熟期的市场份额加大,衰退期速度放缓,提高了产品的利润贡献。实线S型曲线表示经过PLM重塑之后的产品生命周期曲线。浅色部分表示节约的成本和增加的利润。PLM作用于产品生命的整个周期,其指导思想是使培育期的研发成本最小化并使成长期至结束期的企业收入最大化。

PLM从根本上找到了增加企业收入和降低直接成本的真正源头——即如何有效地在一个连续稳定的基础上,搞好产品的研发与创新,在第一时间和第一地点找出产品成本的真正成因,尽早做出如何开发产品的决定,让正确的产品及早入市,以提高企业的核心竞争力。

企业全面实施PLM后,可节省5%~10%的直接材料成本,提高库存流转率20%~40%,降低开发成本10%~20%,进入市场时间加快15%50%,降低用于质量保证方面的费用15%~20%,降低制造成本10%,提高生产率25%~60%。

从实施了EDSPLM解决方案的一些客户的实例中,也印证了这样的分析和预测:通信设备厂商摩托罗拉,实现了在全企业内数据存取的简便性,减少了50%~75%的创建和维护BOM的时间,CAD的BOM实现100%准确,降低了38%的工程更改、评估和批准的平均时间。

2、PLM促进突破性的产品创新

产品创新对于一个企业而言是生死攸关的战略,企业不仅要进行产品创新,还要准确把握产品创新的方向和策略。通常来讲,企业的产品创新主要有以下三种:

线性创新一开发、引进标准产品或为某一产品家族增加产品线或产品数量,达到或超越业界平均开发时间周期和创新水平,跟随业界标准技术路线(例如:CPU,内存等)。这种“向别人看齐”的策略是一种“省力”的模式,其最大的问题是无法产生持久的回报。

客户驱动的创新——根据客户的需求来动态重组、修改或裁剪产品零部件以组装成新的、个性化的产品(例如:PC机、自行车等)。这种“按需生产”的策略,增长最快,但需要企业能准确把握市场需求,并能迅速的作出响应。企业可以通过Wreb门户网站来帮助客户指定和设计个性化产品。

突破性创新——创造前所未有的产品、开拓一个全新的市场或者动态地扩展现有市场的机会(例如:数字手机等),是产品“正确上市”的典范。这种做出行业“杀手锏”级产品的策略,效益和回报十分丰厚,而且是迅速甩开竞争对手,提高行业门槛的有利武器,需要企业具备前瞻性的理念并能为此进行较大的研发投入。

从上面的分析来看,线性创新显然是成本最低,风险最小的创新方式,因而很多企业为了规避商业风险,把大多数产品开发项目和投资都倾向于“线性创新”。虽然这样也为企业带来了一定的效益,但是产品创新的速度和质量都不高,以此为企业的创新策略,企业的竞争力显然是不够的。

企业研发资源的投入,当然应该是侧重于突破性创新和客户驱动的创新,因为这两种创新能够给企业带来丰厚的和更持久的回报。而突破性创新需要充分利用企业智力资产,PLM能提供智力资产管理,有效促进企业产品突破性创新。与企业的有形资产相比,企业的智力资产(无形资产)往往受到冷落。而对于以产品为导向的企业,其主要的企业资产存在于产品和开发产品的流程中,其智力资产的积累尤为重要。

只是由于种种原因,这些知识财富往往散布在许多不同的系统之中,企业难以存取和充分利用这些潜在的、突破性的想法,因为它们各自以不同的表达方式存在于各自的智力财富库中。PLM强调“知识驱动的应用”和“产品知识管理”,目的就是引导和鼓励企业基于PLM系统建立自己的智力资产管理系统,以无形资产支援和带动有形资产,为企业创造更大的价值。

实施PLM系统的效益

PLM能为企业带来如下的效益:

1、建立产品研发过程中设计结果技术状态的有效管控,实现对产品开发过程履历的有效记录;

2、建立关联更改和闭环更改的控制机制,保证更改前后数据和更改依据之间的有效关联,建立规范化的更改控制管理过程;

3、打通设计和制造、采购各部门之间BOM信息的有效传输,构成端到端的产品开发制造过程。从而实现“依据设计指导生产、采购、维护,面向制造进行设计”的先进理念;

4、快速提升基本型和变型产品的开发能力,提升设计重用和通用化率水平;

5、建立产品开发过程管控体系,指导产品开发过程按照流程的规范要求得到顺利展开。

为了体现这样的效益,需要企业设计业务模式需要进行必要的调整。包括:

1、建立以产品结构为核心的设计理念,以设计BOM实现对设计结果的有效组织。这要求设计师在设计图纸的同时或者更早时候,首先要进行产品结构的构思和设计,形成产品设计结果的骨架和脉络(对应纸质设计的明细表或电子设计结果图档中的明细栏);

2、在迸行新的产品设计时,首先要从历史产品设计结构中获取能被自己直接参考借鉴的结构,然后在此基础上进行改型或新产品设计。而不是开始就进行产品的具体设计而无视对既有历史产品BOM信息的传承;

3、设计BOM经过电子化的设计签审后,需要由工艺工程师首先在PLM中进行工艺BOM(制造BOM)的构建,经过MBOM的签审确认后,再发布到ERP系统中,指导后续业务工作的开展;在此基础上,制造端跟设计相关的更改必须从设计与技术口发起,并通过更改的设计发布过程再次发布到ERP系统中,避免图物不符问题的发生;

4、设计发放过程必须基于PLM系统通过系统设计结果发放的方式(电子方式)或受控的纸介方式(PLM受控专用章),从而保证PLM系统成为设计结果发放的唯一出口或源头;

5、设计结果的签审需要在PLM系统中以电子签审的方式完成;在PLM上线运行之初,可以允许按需从PLM系统中对打印出来的结果进行特定环节纸质审查,然后再在PLM系统中进行签署;但随着PLM应用的深入,未来更多地推荐在PLM系统中直接完成电子审签的过程。

产品全生命周期

产品全生命周期

项目管理系统

项目管理系统

配方管理系统

配方管理系统

实验管理系统

实验管理系统

电子实验记录本

电子实验记录本

研发成本管理

研发成本管理

化工行业

化工行业