BOM与零件管理

BOM是最重要的产品资讯,因其使用目的不同,属性各有差异,是非常难以规格化的数据资料。如何传递数据资料以及是否采纳数据资料等,资讯利用程度完全不同。

零件管理(BOM)的重要性

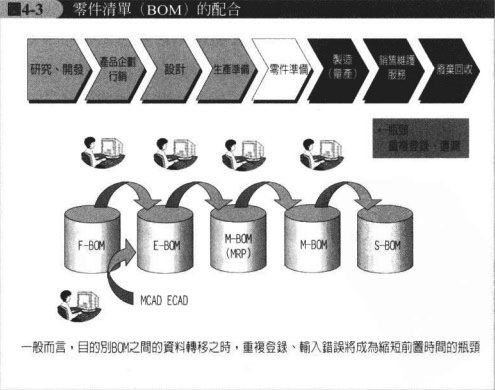

BOM是最重要的产品资讯,因其使用目的不同,属性各有差异,是非常难以规格化的数据资料。如何传递数据资料以及是否采纳数据资料等,资讯利用程度完全不同。在企划的阶段,考虑产品结构时,将过去的实际经验及由零件生产商提供的资料,由F-BOM (Forecast BOM)加以组合,就很容易建构出产品的概念。在设计研发阶段,做出E-BOM (Engineering BOM ),检讨各产品各部位的结构。在制造、零件准备的领域,则以购买资讯为基础做出M-BOM(Manufacturing BOM)来评估零件准备计画。生命周期很长的服机及船舶等。则是利用S-BOM (Service BOM )协助维修保养服捞业务。

各种BOM都因其使用目的不同,而有不同的形式及属性。所以通常资料是不能直接挪用的。因此,以F-BOM为基础制作E-BOM,以E-BOM为基础制作M-BOM的转换过程非常的费事。甚至可把这样的过程称为流程间的阻碍。

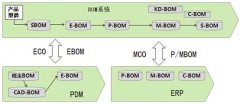

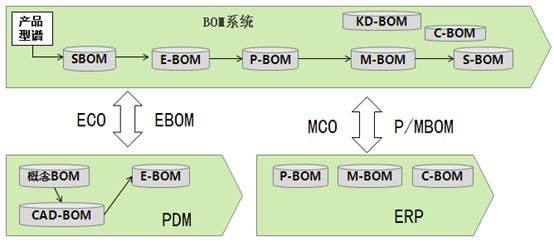

BOM是由各部门独自的系统建构而成。E-BOM是由PDM所制成,M-BOM则是存在于ERP中。为了制作超越各系统限制的BOM,依据情况的不同,有时必须再次输入资料于各种BOM。而这重复输人的作业,不但有输入错误的风险,还会浪费很多时间。此外,如果有制造方面触发设计变更的情况,E-BOM及M-BOM的对应也可能会崩解.在崩解的关系中想要再度进行设计变更时,恐怕在调查、一致性方面会造成时间上及成本上很大的损失。

为防备产品销售后的损坏及服务,就必须明确地设定出所有BOM相关性的基准。如果忽视这点,可能会造成只因部分的零件故障,而使产品必须回收的结果。这就不仅是各部门的问题,而是成为整个企业经营方面的问题了。

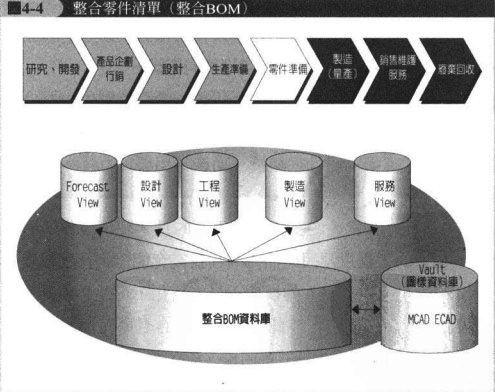

为使BOM相互配合,必须先有两个作法。第一为确实地考虑对应模式,实施「自动化转换BOM」的方法;另一方式为,构筑包含所有BOM的「整合性BOM」,依据各种要件结合的观点,加以对应。然而,目前各BOM的关联性非常低,而且BOM本身的定义还不明确,因此无论要使用何种方法,都必须要从根本加以检讨。

「自动化转换BOM」中会有的问题为其结构资讯及属性资讯.在此,我们来思考一下最重要的E-BOM与M-BOM之间的资讯转换。E-BOM中最重要的资讯为,各零件间相互关系,以及各种功能间阶层关系。另一方面,M-BOM所提供的资讯是购买单位及必要数量。为了要维持可逆关系,恐怕会造成数据资料的储存方式变得非常复杂及资讯不易流通的后果。除此之外,也会有无论如何都必须在设计阶段考载的属性资讯存在。这必须在资讯转换后才可输入。如要有自动转换的功能,就必需要制作出相当复杂的架构。

「整合性BOM」的最根本问题为,是否能制作出符合所有条件的BOM ?要制作出符合所有条件的BOM,势必要先仔细调查整个工程的属性、结构,而后做出彼此互不矛盾的模型。而这是件非常大的工程。最重要的是,认清制作「整合性BOM」的工程以及因此而得的利益究竟能达到什么程度。再者,因「整合BOM」的模型不易规格化,可能必须针对每一个引进的产品而制作。此外,一旦整合且确定流程后,反而会成为构筑全新经营模式的阻碍。

BOM的问题是各企业间一致的烦恼,所以只要能解决此一问题或许就能建构出一套强而有力的经营模式。关于解决此一问题的方式,可以藉着减少零件数量、向第三者订购系统零件(模组化),使需要管理的对象减少,以及追加以最重,要的BOM资讯为中心的属性资讯。然而,与BOM相关,极富 效果的应用程式还未出现。因此,目前最重要的是掌握现况,找到最能够提升效果的应用程式,因应必要性实施客制化。

各种BOM。但是实际上,即便已经认识其重要性,但事实上却还是无法顺利进行。在这些企业之中,某大型汽车制造商投下巨额资金币理零件编号,从根本著手BOM的修订作业。这样的工程即便困难,但还是为了日后的竞争力而不得不做。

产品全生命周期

产品全生命周期

项目管理系统

项目管理系统

配方管理系统

配方管理系统

实验管理系统

实验管理系统

电子实验记录本

电子实验记录本

研发成本管理

研发成本管理

化工行业

化工行业