配料配方全自动系统

本文通过对配杵工艺流程、配杵配方计算方法、配方自动设定程序设计、操作步曝和功能的阐述,详细介绍了配料配方计算机自动设定技术在炭素行业中的应用,它不枚实现了配料配方

产品应用

生阳极工段配料系统属于大型的、复杂的生产系统。在我国炭素行业中配料配方均采用人工方法计算,计算精度不高,人为因素对炭块质量影响很大。针对这个问题,我们经过多年潜心研究,反复论证,在大量实验数据基础上,开发了炭素配料配方计算机自动设定软件,并在2003年应用于炭素生产中,获得了成功。

- 生阳极工段配料系统工艺流程及配

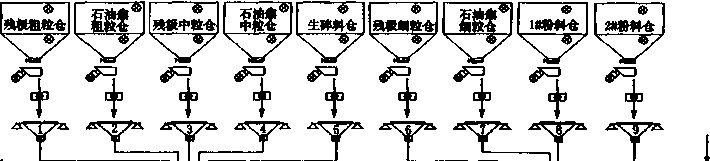

1.1配料系统工艺流程

生阳极工段配料系统的工艺流程见图1,其中包括物料配料、物料输送、混捏锅排序送料、干混、沥青注入、湿混、排料等工艺流程。在每个配料仓下均设有一台配料称,负责将各种物料按配方设定要求进行称重。

1.2配料要求

根据炭块生产工艺要求,共有残极粗粒料、残极中粒料、残极细粒料、石油焦粗粒料、石油焦中粒料、石油焦细粒料、生碎料、粉料和沥青等9种物料参与配料生产,其中粗粒料粒度为:12~4mm;中粒料粒度为细粒料粒度为:l~0.075mm;粉料粒度为:<0.075mm。为了提高配料精度,在计算配料配方时将粗粒料粒度细分为12~8mm、8~6mm、6~4mm三种粒度,中粒料粒度细分为4—二种粒度。生产时,经过上位计算机配料配方自动设定软件计算,得出每种粒度料配方重量,并将数据传送至下位工控机,控制系统则按计算机自动运算得出的配方重量进行配料工作。

|

|

以石油焦粗粒料为例,其配料配方重量计算方法⑴如下:

石油焦粗粒料(12~4mm粒度料)配方重量百分比PF

PF_(A1+A2+A3)〔(A4+A5)x(bl+b2+b3)/100+A6x(cl+c2+c3)/100+A7x(dl+d2+d3)/100〕

(al+a2+a3)/100

(al+a2+a3)/100

式中:A1~A7------- 分别为石油焦12~Omm-t种粒

度料综合配方百分比;

al~a3——分别为石油焦粗粒仓中12~4mm

三种粒度料筛分析百分比

bl~b3——分别为石油焦中粒仓中12~4mm三种粒度料筛分析百分比

cl~c3--------- 分别为石油焦细粒仓中12~4mm

三种粒度料筛分析百分比

dl~d3——分别为粉料仓中12-4mm三种粒度料筛分析百分比

石油焦粗粒料(12~4mm粒度料)配方重量

SYCW

SYCW=(W-LqW-SsW-CjW)xFF/100

式中:W---- 为每锅糊料总重量,kg;

LqW-- 为每锅沥青料配方重量,kg;

SsW------ 为每锅生碎料配方重量,kg;

CjW——为每锅残极料配方重量,kg

度料综合配方百分比;

al~a3——分别为石油焦粗粒仓中12~4mm

三种粒度料筛分析百分比

bl~b3——分别为石油焦中粒仓中12~4mm三种粒度料筛分析百分比

cl~c3--------- 分别为石油焦细粒仓中12~4mm

三种粒度料筛分析百分比

dl~d3——分别为粉料仓中12-4mm三种粒度料筛分析百分比

石油焦粗粒料(12~4mm粒度料)配方重量

SYCW

SYCW=(W-LqW-SsW-CjW)xFF/100

式中:W---- 为每锅糊料总重量,kg;

LqW-- 为每锅沥青料配方重量,kg;

SsW------ 为每锅生碎料配方重量,kg;

CjW——为每锅残极料配方重量,kg

- 程序设计

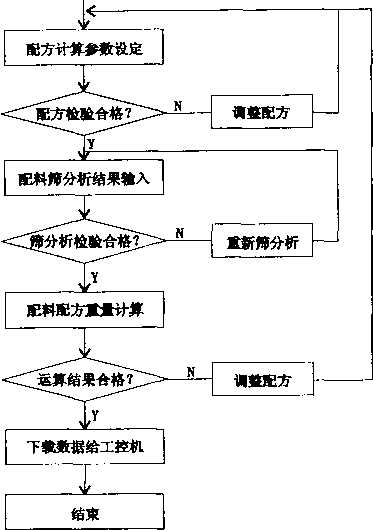

图2配料配方计算机自动设定程序框图

为了避免出现配废料,保证配料合格率达100%,配料配方计算机自动设定软件除了设有配方重量自动运算程序外,还配有三种自动校验程序。自动校验程序主要特点如下:

⑴.各种粒度物料配方百分比之和不等于100%时,程序封锁,同时计算机主画面上自动弹出对话框,通知操作人员所输入的粒度配方不合格,重新调整粒度配方。

(2).同一配料仓采样的各种粒度筛分析百分比之和不等于100%时,程序封锁,同时计算机主画面上自动弹出对话框,通知操作人员筛分析结果不合格,需重新进行筛分析。

⑶.程序自动运算后,如果任一物料配方重量出现负值时,程序封锁,同时计算机主画面上自动弹出对话框,通知操作人员所输入的粒度配方不合格,重新调整粒度配方。

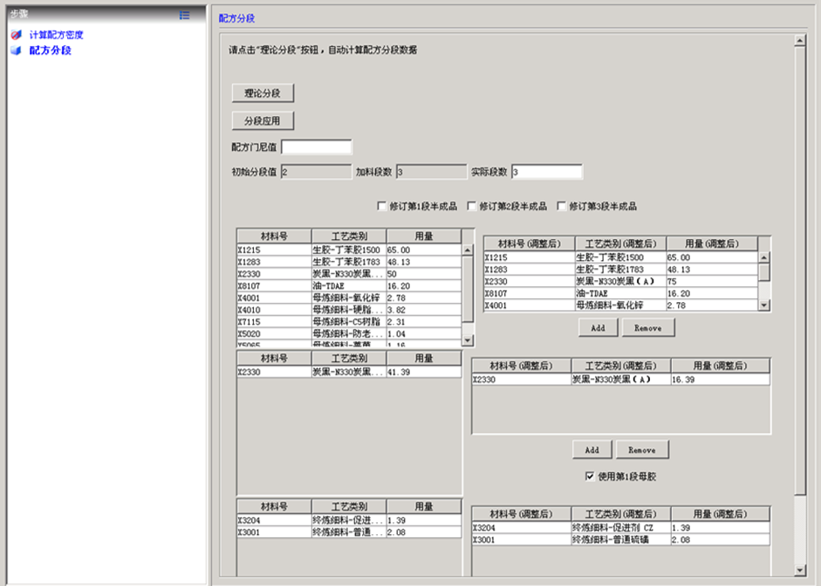

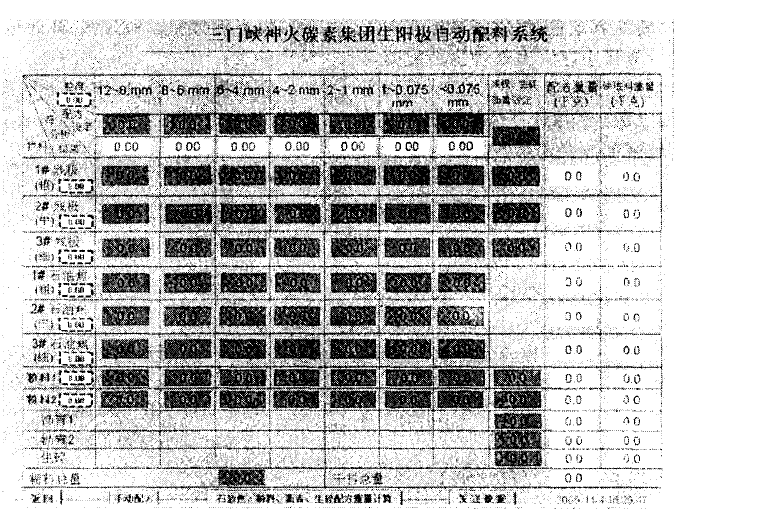

首先在计算机上将运行画面切换至配料配方运算主画面上。计算机配料配方运算系统运行主画面如图3所示:

4系统操作及功能

⑵键入每锅所需“糊料总量”总重量;

⑶键入粒度配方设定以及残极、生碎、沥青设定百分比;

⑷键入残极、石油焦、粉料等料仓粒度筛分析结果百分比;

⑸点击“石油焦、粉料、沥青、生碎配方重量计算”钮,配料配方自动运算系统启动。程序校验合格后,自动给出各料仓所需“配方重量”和“快进料重量”,同时也列出实际配料各粒度料的百分比,供技术人员参考;

⑹点击“发送数据”钮;系统将计算好的各料仓所需“配方重量”和“快进料重量”传送给下位工控机,控制系统开始自动配料工作;

⑺点击“返回”钮,计算机返回配料控制系统运行画面。

此外,在计算机配料配方运算系统运行主画面上点击“手动配方”钮,可进入自动补料、补沥青程序。

配料配方计算机自动设定软件除了具有配料配方自动运算、自动校验功能外,还具有自动补料、补沥青;采集,记录工艺生产系统各种参数数据;对工艺生产系统进行实时数据监测、实时报警、计录及打印等功能。同时建立工艺生产系统数据库,库内数据可并网共享,建库使用时间不受限制,但不少于二年,重要的量可保持几年,可随时查询和打印工艺生产系统的历史数据及历史事故。

5结语

炭素配料配方计算机自动设定软件于2003年4月在三门峡炭素厂开始运行表明,各项指标均达到设计要求,系统运行稳定,并具有功能齐全、操作简便等特点,消除了人为因素的影响,大大提高了配料精度,使配料合格率达到了100%,一级品率达到95%以上。配料配方计算机自动设定技术在炭素工业生产领域中的应用取得成功。该技术具有良好的推广价值。

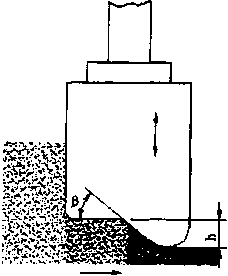

方向的力和运动,更有利于沥青混合料的密实。因此,捣固头的外形可以设计成图5的形状,其中,关于捣固头形状的两个重要的参数(3和h的确定需要考虑沥青混合料的内摩擦角及捣固机压实行程等有关参数。

Fig.5Schetchoftamping

- 结语

(2)本文设计的阴极自动捣固压实机构在其它机构的配合工作下,完全可以实现自动捣固作业,改变目前绝大部分铝加工企业由工人手抱捣固机的高劳动强度、低效率与低质量生产方式。捣固后沥青混合料密度大且均匀、捣实效率高、节能降耗、工作可靠、维护简便等优点,具有实际的应用与推广价值。

热门关键词

产品全生命周期

产品全生命周期

项目管理系统

项目管理系统

配方管理系统

配方管理系统

实验管理系统

实验管理系统

电子实验记录本

电子实验记录本

研发成本管理

研发成本管理

化工行业

化工行业