PLM系统工艺文件无纸化方案

在多品种小批量生产制造类型企业中,由于客户定制化生产,产品图纸需要更改频繁,这给工艺文件的及时变更带来了较大难度,同时大量的工艺文件打印、存档、管理需要占用资源,成

产品应用

在多品种小批量生产制造类型企业中,由于客户定制化生产,产品图纸需要更改频繁,这给工艺文件的及时变更带来了较大难度,同时大量的工艺文件打印、存档、管理需要占用资源,成本较高。因此结合公司信息化水平特点,围绕PLM进行无纸化工艺文件推送研究,以解决工艺文件的及时更改问题,同时更方便生产人员查询使用,节约企业资源。

一、现状分析

传统制造企业多采用纸质的工艺文件进行指导生产,而纸质作业文件通常有以下不足之处:1、纸易于损坏,易受油渍、粉尘等污染使得字迹、图迹不清,易于出错;

2、历史资料和加工数据寻找困难,使得现有制造加工难于继承以往经验教训;

3、二维信息不直观,难于表达立体关系;

4、工作任务单是静态信息,难于动态调整和修改;

5、现场信息难于反馈等;

6、造成大量纸质文件浪费及管理成本提高。

目前,公司已经实施了PLM软件系统,实现了对于设计图纸、工艺文件、BOM等产品数据的集中管理,规范了产品设计的过程。在产品设计及工艺过程中已初步实现了电子化。产品图纸、工艺文件均可在PLM系统中进行查阅、浏览,可以有效保证产品数据的准确性。

但涉及到车间应用时,仍需要从系统中下载工艺文件,并进行打印、装订、分发。工艺文件下发的模式存在诸多管理弊端。例如,设计出现变更后,容易因为分发、通知不及时、不到位导致车间工艺文件不能及时更新;同时在现场的存有多套工艺文件,车间生产人员无法准确区别,查询不便。

二、需求调查

通过对现状分析了解,我们调查结合了生产部门提出的具体意见,归纳本次公司车间无纸化的关键需求包含以下几方面:

(一)图纸工艺及时发布:技术部完成产品设计或设计变更,对于图纸、工艺卡片、更改单等在PLM系统中执行完评审流程可直接发布至车间现场,车间可以实时接受技术资料,保证信息的一致性、及时性;

(二)工艺文件推送查看:减少工人的查询操作,能够将工艺文件推送至钢结构、装配车间具体的工位终端上,工人登录系统即可接收到该工位对应的工艺附图等文件,查看该工位关注的产品相关信息;

(三)车间现场方便查询:支持模糊检索,在工段上,工段长等现场用户能够方便、快捷的查询到图纸、工艺过程卡等指导文件;

(四)车间现场直观浏览:支持工人能够直观浏览图纸、工艺文件,通过电脑或平板电脑可以直接查看电子版本的图纸、工艺文件。

三、车间无纸化应用方案设计

基于生产车间工艺文件纸化应用的关键需求,从现场应用的角度,基于原有PLM系统,我们规划了完整的应用场景,未来钢结构、装配车间可参考下述场景实现现场无纸化应用:

(一)工厂组织结构搭建:车间无纸化应用需要在现有PLM系统基础上进行扩展,将工厂车间各工段、工位用户纳入到PLM系统中,使现场用户能够按要求接收、浏览图纸、工艺文件。因此,需要在现有PLM系统中搭建工厂组织结构,自顶向下建立车间、工段、工位、用户结构树,并规划好各用户的角色。

(二)车间无纸化应用方案设计:根据车间实际应用的需要,针对车间用户分配不同的菜单权限及访问规则权限。例如,车间用户只能访问导航栏工作空间模块,其他模块均不具有权限;车间用户只能具有浏览权限,没有编辑、下载、删除等权限;工段长具有浏览图纸权限,工位工人只能浏览工艺附图文件。

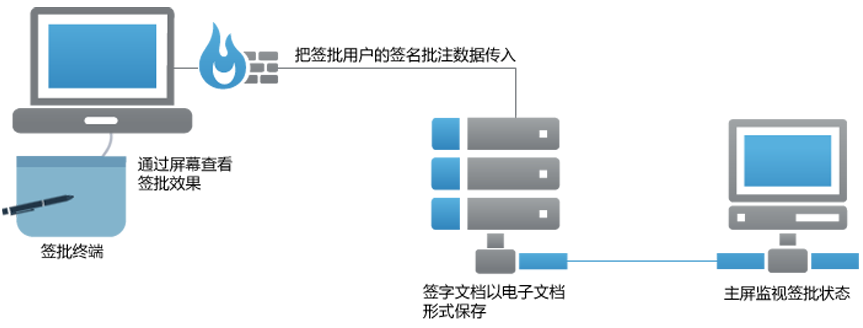

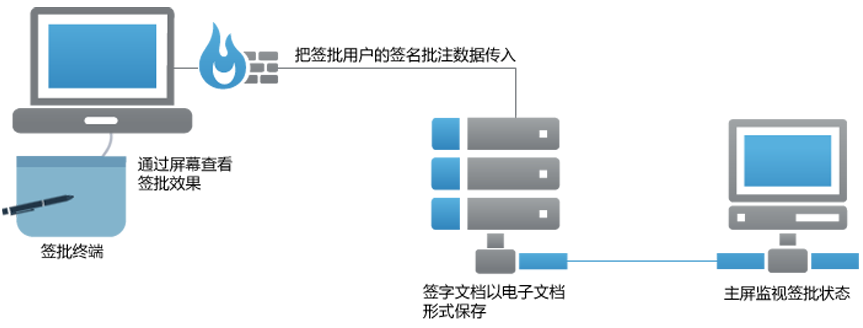

(三)车间信息推送:在现有系统的基础上,创建基于车间现场的工艺BOM结构,包括工段、工位,将工艺附图等工艺文件指派到具体的工位,将工艺过程卡指派到具体的工段。

四、新技术展望

本阶段基于PLM实现工艺文件的无纸化等功能,未来在公司实施MES系统后,可排定作业执行计划,从MES系统中自动获取每个工位对应的批次任务,将该任务对应的图纸、工艺推送至对应的工位。从而实现工位工人在规定的时间,只能浏览相应批次产品的图纸、工艺文件,让现场查询、浏览更加便捷、高效。

三维工艺MBD技术从航天行业逐步成熟走向企业应用,未来采用三维数模驱动智能设备直接加工生产更可以进一步公司无纸化作业水平。通过消除工程图纸,信息传递更高效、错误率大大降低,工厂生产也将从无纸化生产向无人化生产逐步过渡。

五、总结

当前公司工艺无纸化推行后还存在大型结构件等图纸工艺电子文件不便于表达,仍需要打印白图等问题,要彻底实现无纸化,还需要进一步的研究。无纸化办公不仅意味着企业管理模式的根本变革,还体现了整个企业信息系统集成的较高水平,当前加工制造型企业正逐步向智能制造型企业转变,只有充分结合企业特点,才能让信息化工具发挥更大的作用。

一、现状分析

传统制造企业多采用纸质的工艺文件进行指导生产,而纸质作业文件通常有以下不足之处:1、纸易于损坏,易受油渍、粉尘等污染使得字迹、图迹不清,易于出错;

2、历史资料和加工数据寻找困难,使得现有制造加工难于继承以往经验教训;

3、二维信息不直观,难于表达立体关系;

4、工作任务单是静态信息,难于动态调整和修改;

5、现场信息难于反馈等;

6、造成大量纸质文件浪费及管理成本提高。

目前,公司已经实施了PLM软件系统,实现了对于设计图纸、工艺文件、BOM等产品数据的集中管理,规范了产品设计的过程。在产品设计及工艺过程中已初步实现了电子化。产品图纸、工艺文件均可在PLM系统中进行查阅、浏览,可以有效保证产品数据的准确性。

但涉及到车间应用时,仍需要从系统中下载工艺文件,并进行打印、装订、分发。工艺文件下发的模式存在诸多管理弊端。例如,设计出现变更后,容易因为分发、通知不及时、不到位导致车间工艺文件不能及时更新;同时在现场的存有多套工艺文件,车间生产人员无法准确区别,查询不便。

二、需求调查

通过对现状分析了解,我们调查结合了生产部门提出的具体意见,归纳本次公司车间无纸化的关键需求包含以下几方面:

(一)图纸工艺及时发布:技术部完成产品设计或设计变更,对于图纸、工艺卡片、更改单等在PLM系统中执行完评审流程可直接发布至车间现场,车间可以实时接受技术资料,保证信息的一致性、及时性;

(二)工艺文件推送查看:减少工人的查询操作,能够将工艺文件推送至钢结构、装配车间具体的工位终端上,工人登录系统即可接收到该工位对应的工艺附图等文件,查看该工位关注的产品相关信息;

(三)车间现场方便查询:支持模糊检索,在工段上,工段长等现场用户能够方便、快捷的查询到图纸、工艺过程卡等指导文件;

(四)车间现场直观浏览:支持工人能够直观浏览图纸、工艺文件,通过电脑或平板电脑可以直接查看电子版本的图纸、工艺文件。

三、车间无纸化应用方案设计

基于生产车间工艺文件纸化应用的关键需求,从现场应用的角度,基于原有PLM系统,我们规划了完整的应用场景,未来钢结构、装配车间可参考下述场景实现现场无纸化应用:

(一)工厂组织结构搭建:车间无纸化应用需要在现有PLM系统基础上进行扩展,将工厂车间各工段、工位用户纳入到PLM系统中,使现场用户能够按要求接收、浏览图纸、工艺文件。因此,需要在现有PLM系统中搭建工厂组织结构,自顶向下建立车间、工段、工位、用户结构树,并规划好各用户的角色。

(二)车间无纸化应用方案设计:根据车间实际应用的需要,针对车间用户分配不同的菜单权限及访问规则权限。例如,车间用户只能访问导航栏工作空间模块,其他模块均不具有权限;车间用户只能具有浏览权限,没有编辑、下载、删除等权限;工段长具有浏览图纸权限,工位工人只能浏览工艺附图文件。

(三)车间信息推送:在现有系统的基础上,创建基于车间现场的工艺BOM结构,包括工段、工位,将工艺附图等工艺文件指派到具体的工位,将工艺过程卡指派到具体的工段。

四、新技术展望

本阶段基于PLM实现工艺文件的无纸化等功能,未来在公司实施MES系统后,可排定作业执行计划,从MES系统中自动获取每个工位对应的批次任务,将该任务对应的图纸、工艺推送至对应的工位。从而实现工位工人在规定的时间,只能浏览相应批次产品的图纸、工艺文件,让现场查询、浏览更加便捷、高效。

三维工艺MBD技术从航天行业逐步成熟走向企业应用,未来采用三维数模驱动智能设备直接加工生产更可以进一步公司无纸化作业水平。通过消除工程图纸,信息传递更高效、错误率大大降低,工厂生产也将从无纸化生产向无人化生产逐步过渡。

五、总结

当前公司工艺无纸化推行后还存在大型结构件等图纸工艺电子文件不便于表达,仍需要打印白图等问题,要彻底实现无纸化,还需要进一步的研究。无纸化办公不仅意味着企业管理模式的根本变革,还体现了整个企业信息系统集成的较高水平,当前加工制造型企业正逐步向智能制造型企业转变,只有充分结合企业特点,才能让信息化工具发挥更大的作用。

产品全生命周期

产品全生命周期

项目管理系统

项目管理系统

配方管理系统

配方管理系统

实验管理系统

实验管理系统

电子实验记录本

电子实验记录本

研发成本管理

研发成本管理

化工行业

化工行业