PLM系统多专业的BOM多视图管理案例

针对其产品变化快、衍生多的特性,提出优化实施方案,通过PLM系统实现BoM多视图管理,达到BoM数据准确性和一致性,减少重复劳动,权责清晰,变更得到有效管理,提高产品开发效率

产品应用

1背景

某公司是一家以仪表为核心产品的高科技企业。该公司的产品集精密机械加工技术、电子技术、自动控制技术于一体,是典型的多领域、多学科、多专业技术集成的复杂产品。随着行业的发展,人工成本的增加,市场需求定制化要求越来越多,不断扩张的市场压力,无疑对公司的内部管理提出了更高的要求。单纯的靠人工来应对已经捉襟见肘,日益见长的业务,呈几何级上升的数据,近百个审批流程需要高效的途径⋯⋯通过梳理,发现跟BOM及文档数据相关的问题尤为凸显,也是亟待解决的痛点。

2 项目实施前概况

由于产品的特殊性,一旦需要变更,影响到的数据量很大,比如产品是分成左右件的,其中有通用的部分,再如产品分不同流量等级,其中也是有通用的部分,这里面通用的部分里发生变更的话,涉及的图纸、BOM都需要做更改。还有产品小批量定制化的情况居多,从一个老产品就会衍生或扩展出很多新产品,这中间产品设计过程更新频繁,仅仅是编制BOM的工作量就要占到一半以上。实施PLM系统之前数据的流转过程如下。

(1)物料BOM通过手工录入企业的ERP管理系统。

(2)软件部分没有作为物料管理,没有在BOM中体现,具体哪个软件版本用到哪个产品上,由人工维护对照表单。

(3)从产品研发到生产,只有一份物料BOM。不难发现,手工录入BOM,人工核实,费时费力;缺乏对软件部分的有效管控;设计BOM、物料BOM、制造BOM是一个BOM,没有精细化管理,部门权责不明晰,存在着数据不一致风险,反映在采购部门无法取得正确的采购清单、工程部门得不到产品的正确配置文件。进一步地,由于产品开发过程处在不断变化的动态过程中,设计更改不能及时地传递到下游部门,下游部门对上游部门的信息反馈也不能传递过来,对于更改过程的随意性没有有效的控制机制,这就造成了数据混乱的恶性循环。衍生产品又很多的情况下,追溯较难,如有批量替代料变更,只能BOM逐个查找。

(4)很多产品都是客户定制的,遇到这个情况,在通用模块的基础上,针对不同的客户增加一些个性化定制的模块。举例来说,需要搭建3个定制化制造BOM,BOM中98%是相同的,2%零件不同,通常做法,一个一个BOM的去搭,耗时耗力。

众所周知,BOM是计算机可以识别的产品结构数据文件,从研发设计、工艺设计、物料采购、生产执行、售后维护、销售等等都会使用到BOM。如上文谈到的BOM,从发展的角度上说,它是一份传统BOM。传统意义上的BOM曾作为产品设计生产中的主要数据组织形式,在一定的历史时期起着重要的作用,但是要发展工业3.0信息化,传统BOM存在着局限性:

(1)传统BOM是静态的,描述产品组成构件关系,无法让企业进行灵活的调整,无法适应随时变化的生产规模;

(2)BOM的可选特征项随着大规模定制模式的普遍化而呈几何级增长,BOM无法进行高效的维护;

(3)传统BOM缺乏BOM中特殊部件的细致管理,很难准确反映资源和生产能力的约束,无法直接用于作业的安排,需要另外一份文件一起配合使用。

与传统BOM对应的文献⋯中提出了扩展BOM的概念,是指在传统BOM的基础上增加了所有与产品相关的信息,且任何数据都可以形成结构化BOM,以完整表现产品的结构组成和设计内容。扩展BOM至少可以反映3类关系:

(1)数据与对象的关系,比如文档编号与文档对象之间的关系;

(2)数据与数据之间的关系,如数据的属性或属性值有相同的,通过属性或属性值建立的关联关系;

(3)对象与对象之间的关系,如某一零部件与描述它的各种文档对象之间的关系。

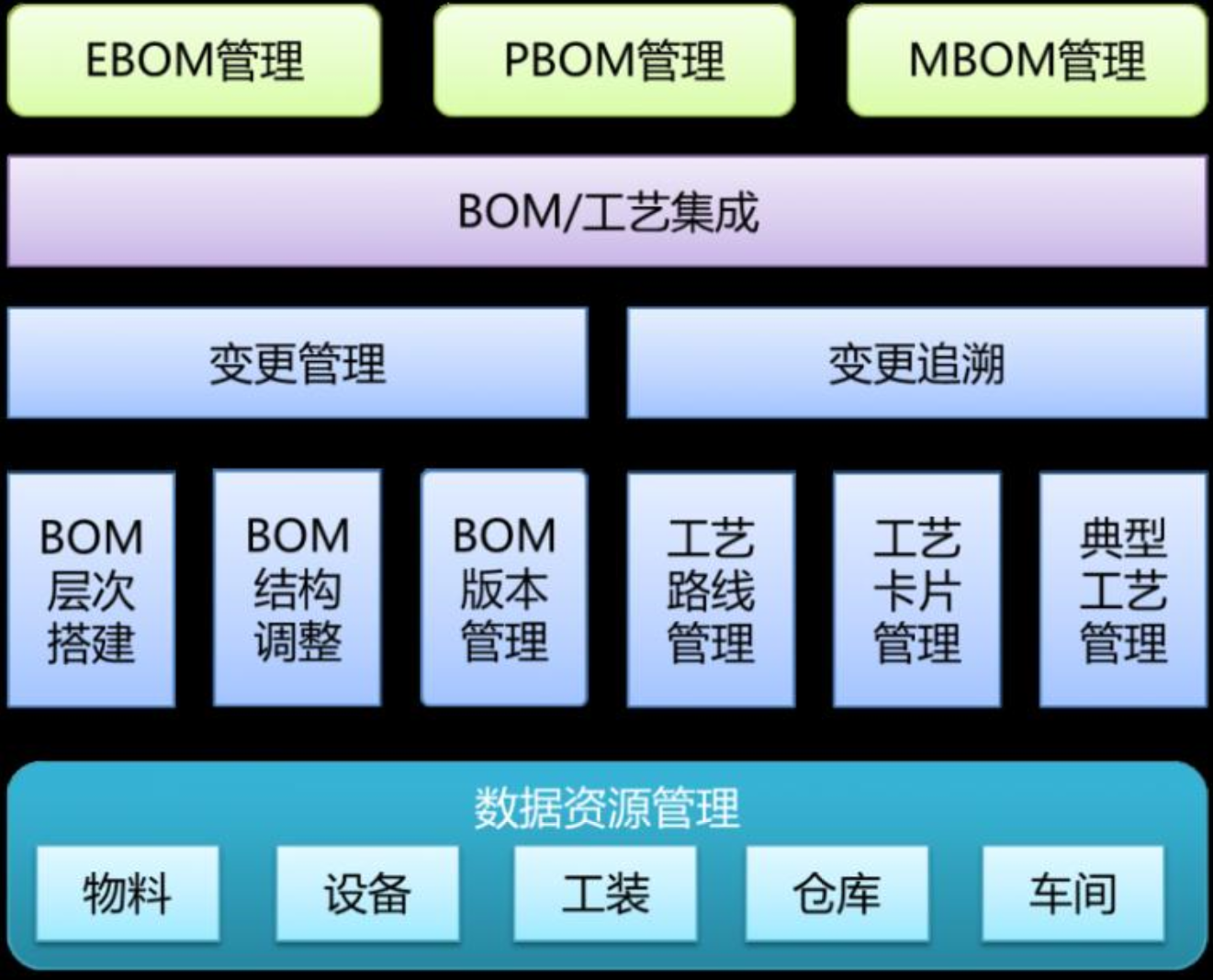

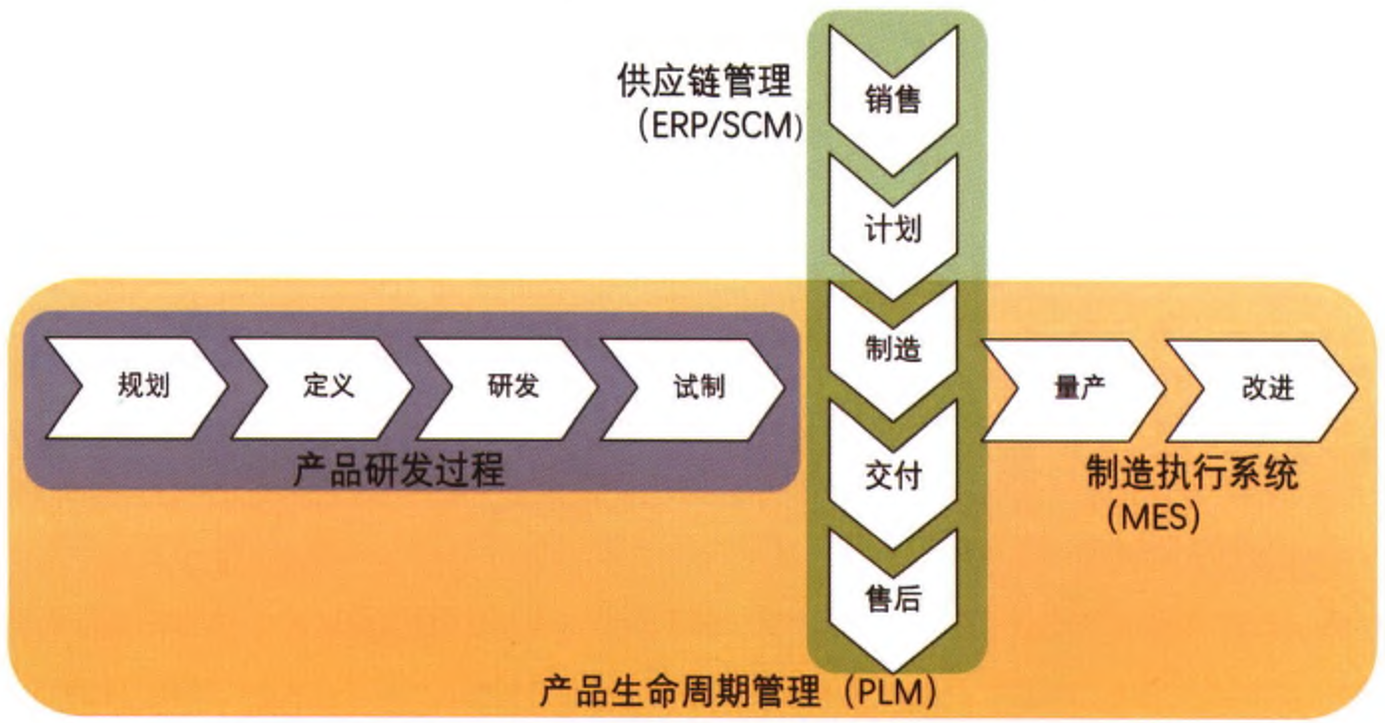

通过上述列举来看,这就形成了一个关系网,在对某一对象进行影响分析的时候,能够清晰直观的看到影响范围,而传统BOM反映第3种关系的能力有限。PLM系统中实现的BOMEP是扩展BOM,其是贯穿产品生命周期和产品订单交付两大体系的主数据支撑,从新品开发的规划、研发、试制,传递到供应商管理系统ERP/SCM(SupplyChainManagement)中,完成采购件的交付,再传递到MES执行量产和改进,如图1所示。BOM根据用途的不同,可分为:DesignBOM(DBOM)、EngineeringBOM(EBOM)、ProductionBOM(PBOM)、ManufactureBOM(MBOM)、ServiceBOM(SBOM)等等。

图1 BOM流转图

除了BOM管理的痛点之外,文档及其审批流程缺乏有效的管理手段,管理内容包括:编码、流程、版本、变更及关联性等。主要问题如:

(1)文档存储、版本管理的混乱,研发数据都是工程师自行管理,数据存在流失风险;

(2)工程图的发布需要DWG转PDF,以邮件方式传递,签审基于PDF文件,文档在多个系统之间采用人工方式进行传递,存在数据不一致风险。

3实施方案目标

针对这些问题,如果只是头疼医头,脚疼医脚,只能治标,解决一时但是会有新的问题出来,如要治本,应该从源头出发,制定可持续可拓展的方案。根据公司的实际情况对PLM系统进行定制开发,将与产品相关的数据和过程放人PLM系统中,为公司设计完整的BOM体系及结构,通过与CAD、ERP等系统集成的方式,建立以BOM为核心的知识管理平台,实现:

(1)借助系统工具,实现单一真实数据源,数据存储集中化管理,版本演进清晰;

(2)通过系统集成的方式,BOMI由研发人员发起,区分DBOM、EBOM、MBOM,通过工作流进行BOM的审核、发布,建立与ERP的数据传递;

(3)自动化的交付物齐套性校验;

(4)用导人工具将历史数据批量导入,集中存储。

4提供解决方案

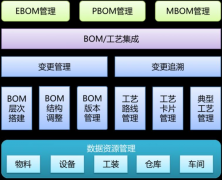

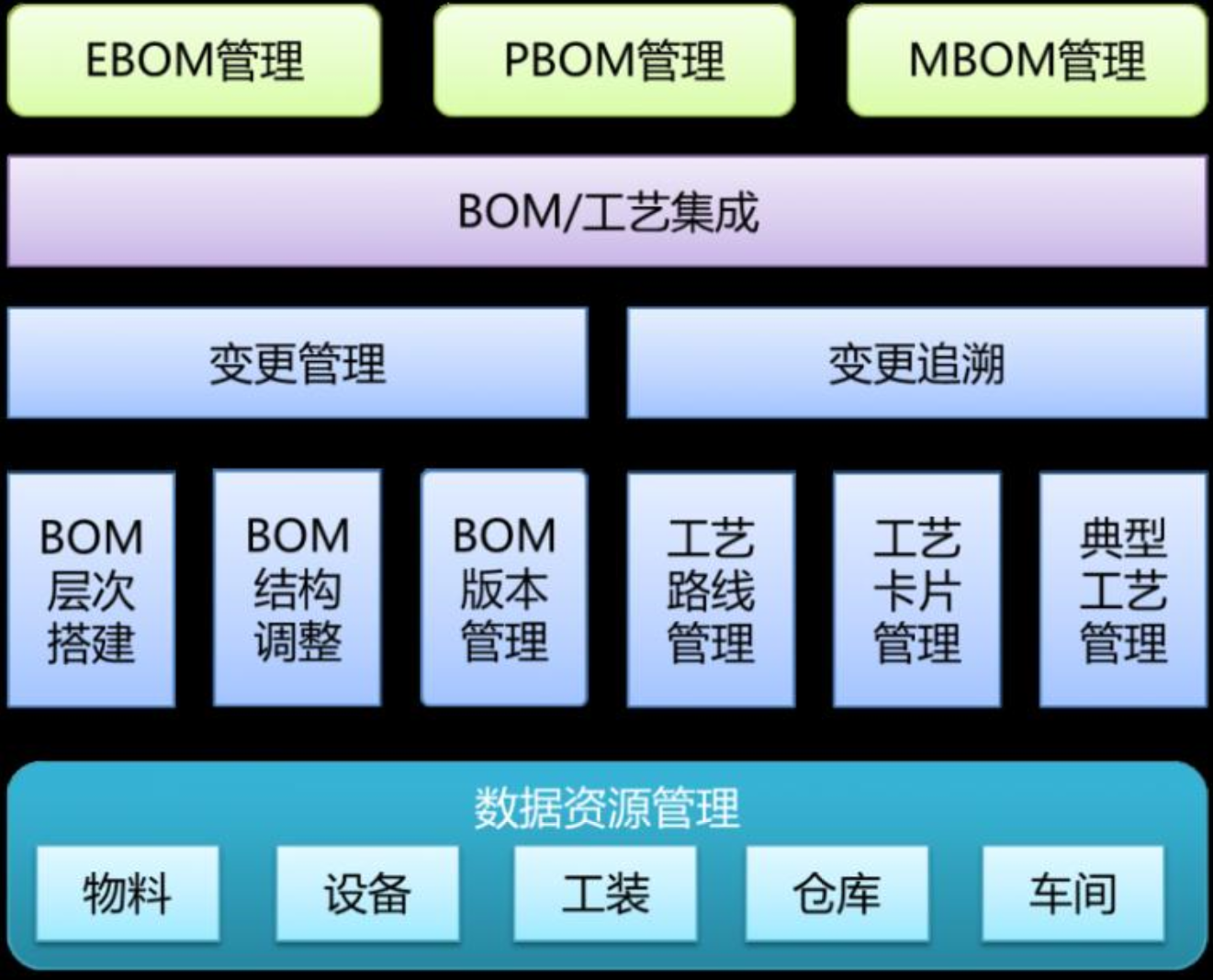

针对以上现状,制定了BOM多视图管理方案,如图2所示,分成3个部分来做,第一,建立关联关系;第二,维护基础BOM,扩展超级BOM;第三,按用途区分BOM视图。

图2 BoM多视图模型

建立关系以图纸为例,产品研发的设计成果之一是图纸,有了图纸才有物料,图纸和物料是有必然联系的,当然也会有无图料,是指不需要出具图纸就能明确知道其规格性能的物料,如螺钉等。利用PLM系统中BOM数据模型,建立数据之间的关联关系。

如何让工程师快速的搭建出3个BOM呢?可以将98%相同的部分做一个基础BOM,然后2%的不同的部分在基础BOM上进行搭建,基础BOM搭建完成之后,可以作为模块来使用,避免重复搭建,提高效率。

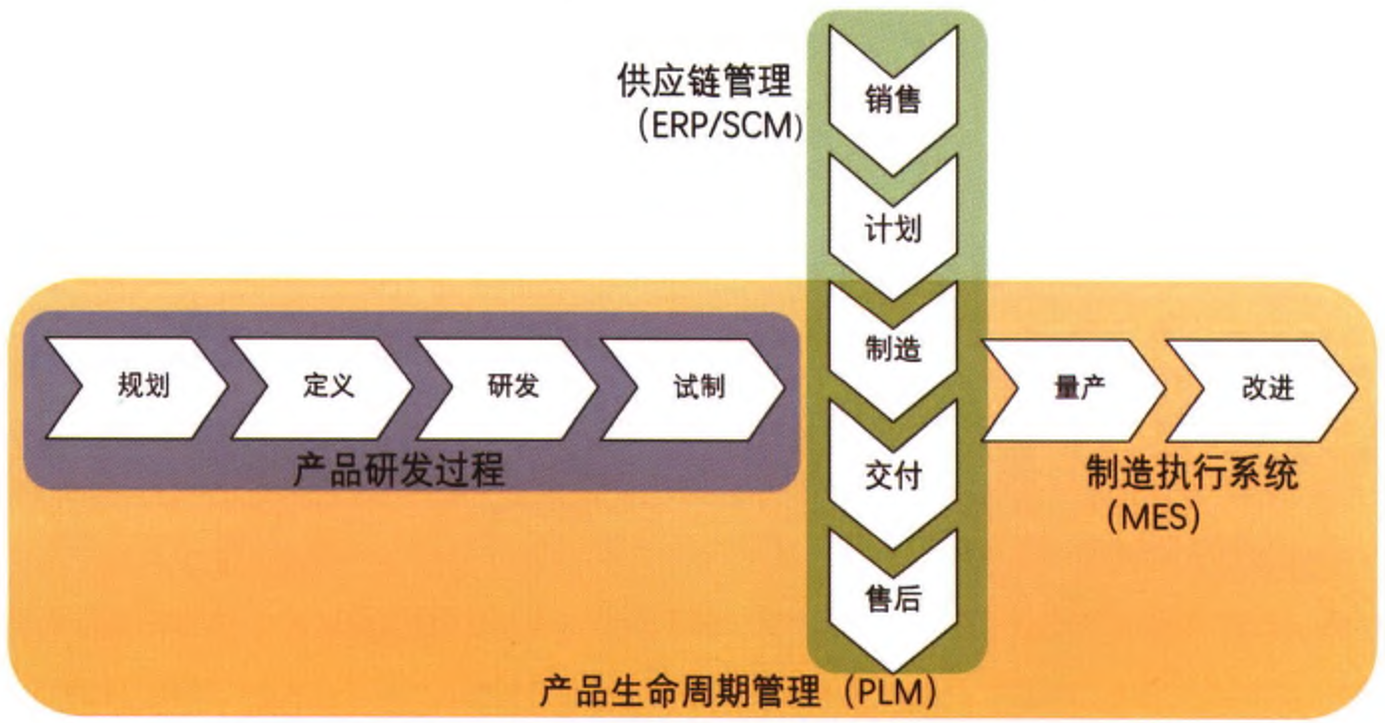

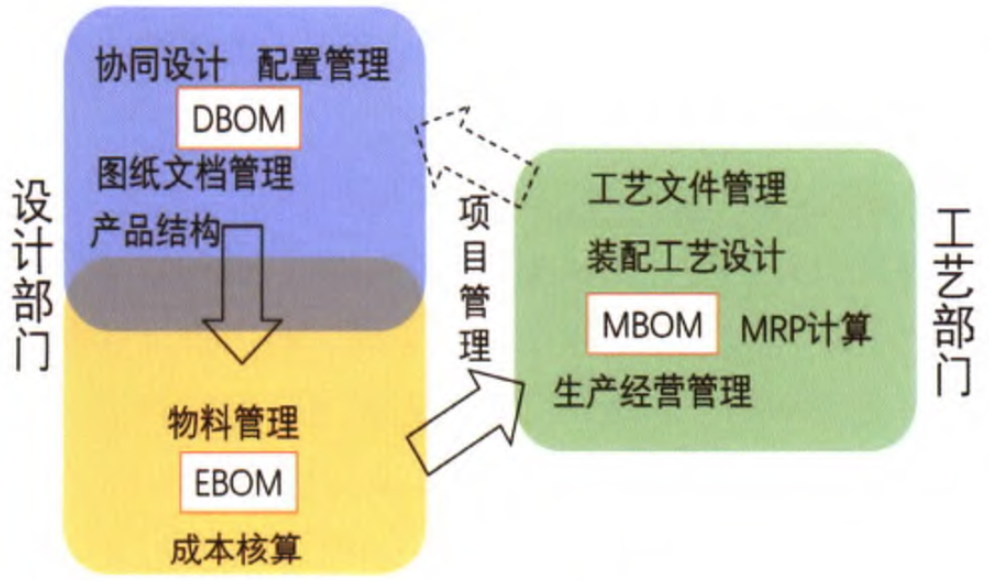

之前的BOM均是由研发工程师制作,EBOM、MBOM没有明确的区分,造成工艺上有修改,也要让研发工程师来修改BOM,工作重复且效率不高。区分不同BOM之后,每个岗位负责自己所属岗位的BOM部分,研发工程师负责DBOM、EBOM,工艺工程师负责MBOM,如图3所示。

图3 BoM数据传递

具体场景如下,设计BOM[扫3D模型直接转换而来,只要设计师把3D模型画好,对应的3D模型树就是一个BOM,通过PDM模块与CAD的集成,将模型树附上图号(此处的图号规则可以根据公司的使用习惯自定义,也可以直接用系统自带的流水号),有了图号,我们看到的就是一个DBOM的结构树。这时DBOM还不能直接用于生产,工程师需要根据DBOM情况,选择对应物料编码或者申请新物料编码,将图纸和物料编码进行关联,物料编码也是映射到图纸上,方便生产、检验等部门的人员进行对照查看。

另一方面,物料编码也可以溯源,知道对应的图纸是哪一张。通过图纸与物料编码的关联,自动转出物料BOM即EBOM,该EBOM作为MBOM的基础,添加一些无图件,或因工艺、生产需要添加的物料,完成MBOM的配置。

通过图2可以保证各个部门在同一数据源的前提下进行各业务的展开,以保证信息的同步和变更的执行。另外系统间的集成也是至关重要的一环,ERP系统从PLM得至IJBOM数据,ERP中的BOM主要是MBOM,而PLM系统需要从ERP系统了解数据的变化,如库存、成本等等。PLM与ERP有4种集成方案:

(1)主动集成;

(2)被动集成;

(3)直通式集成(直接数据库访问集成);

(4)接口式集成。通过方案比较,最终采取了接口式集成方案,能保证PDM和ERP系统数据的一致性,且成本较低,取得了较好的效果。

在实施方案中还有一部分内容是权限的设置,设置权限,让角色职责更加明确,启动更加有效的管控效果,具体设置见表1。该公司所在行业还具有几个鲜明的特征,高产量、多品种、多变型、快反应。

随着企业的发展,会不断增加自己产品的类型。随着类型的增加,会形成自己产品的独特特征。当产品越来越多的时候,企业希望不同产品间能通用或重用,从而降低成本,快速的满足市场需求。这么多的需求迫使BOM的管理方式发生了演变,从单一BoM的管理,到加或减BOM,再发展到矩阵式BOM、逻辑表达式BOM。这就需要做自己的配置库,即配置化管理。当然配置化管理不是简单的一两句话那么简单,它需要企业管理的长期的沉淀以及产品发展的规划。

5 变更管理

当设计需要变更时,由源头开始,判断是否需要变更图纸,PLM系统会将有关联的BOM以影响分析的方式给出,给设计做决策提供很大的便利性,尤其是在设计数据庞大,产品开发很多的情况下。确定需要变更,通过PLM系统中的ECM(工程变更管理)单元,确定更改的性质和影响范围,由3D模型进行修改,图纸升版,设计BOM自动升版,关联的物料BOM根据变更内容考虑是否需要升版,在PLM内更改完成后发出通知,并及时在ERP内完成修改。而由下游反馈回的BOM更改,也同样通过ECM控制,在PLM系统中完成修改,再将更新的数据向ERP系统发布。PLM系统中工程更改的优势是:更改通知单可与BOM相关联,保证了要求更改内容与实际更改内容的一致性,使更改确实能执行到位,避免随意更改的情况发生。

当变更发生后,就意味着会产生不同的版本,PLM系统对BOM版本的管理,其可以是精确的版本,也可以是非精确的。非精确是指一个产品所有可能的零/部件主对象及其所有版本对象组成的产品结构;精确产品结构是指一个产品的零/部件主对象及其一个版本对象构成的产品结构。

简单来讲,精确的BOM即下阶如何进行升版,所属上阶也必须进行升版;非精确BOM即使用最新版,下阶进行升版后,系统自动显示其最新版信息,上阶无须升版,在查看BOM时都是看到最新版的信息。选择哪种方式,可以从公司的管理水平去考虑。精确BOM需要各系统的有效对接,不同版本可同时进行开发或生产。非精确BOM相对精确BOM在管理上粗犷些,但适用于大多数中小型的企业,本身不存在多版本共同开发、生产的情况。

根据对象的所处的状态不同,对其版本的处理也不同。在系统中,把对象分成为工作状态、审核状态、发布状态、基线状态。工作状态下,对象处于创建者的个人工作区中,可以对其进行修改、删除等操作,其他人可以进行访问,但无权编辑。审核状态下,对象处在流程中,创建者只有在流程踢回到自己时,才能进行修改,其他人可以进行防问,但无权编辑。发布状态下,对象通过审核,创建者可以进行升版修订,其他人可以进行防问,但无权编辑。基线状态下,对象所有权移交至配置管理员,所有用户无法进行修改。

6应用效果

通过PLM系统对零部件、BOM以及图纸数据模型的建立,梳理了清晰的图物对应关系和产品结构关系;同时结合编码管理功能模块,提高编制物料BOM的效率及准确性,实现设计BOM、制造BOM一体化管理。在PLM中进行物料申请,提高了零部件的重用率,从而提高了产品的成熟度和稳定性。通过项目建设,实现了图纸的规范化管理。

实现在线设计,设计工具与系统的直接打通和零部件借用,设计过程数据与系统实时更新,提高设计效率,保证数据准确性和唯一性,提高图纸签审效率。与ERP系统的集成主要是进行物料及BOM的传递。PLM系统中申请的物料、BOM、工艺信息同步ERP系统;变更发起时ERP中库存等信息反馈PLM系统中,保证的数据的统一。

7结束语

BOM的多视图还可以继续扩大,上文只是介绍了产品开发的DBOM、EBOM和MBOM,它还可以细分出工艺PBOM,从业务源头开始的销售BOM、订单BOM和售后BOM等。这些整个在产品生命周期里的都可以统一管理起来,但都需要企业一个发展过程,不能盲目的为了区分BOM而区分,只要能都满足需要,要视企业具体的情况来制定方案。本文在模型介绍上还有不足之处,旨在为各企业数字化转型提供方案参考。

某公司是一家以仪表为核心产品的高科技企业。该公司的产品集精密机械加工技术、电子技术、自动控制技术于一体,是典型的多领域、多学科、多专业技术集成的复杂产品。随着行业的发展,人工成本的增加,市场需求定制化要求越来越多,不断扩张的市场压力,无疑对公司的内部管理提出了更高的要求。单纯的靠人工来应对已经捉襟见肘,日益见长的业务,呈几何级上升的数据,近百个审批流程需要高效的途径⋯⋯通过梳理,发现跟BOM及文档数据相关的问题尤为凸显,也是亟待解决的痛点。

2 项目实施前概况

由于产品的特殊性,一旦需要变更,影响到的数据量很大,比如产品是分成左右件的,其中有通用的部分,再如产品分不同流量等级,其中也是有通用的部分,这里面通用的部分里发生变更的话,涉及的图纸、BOM都需要做更改。还有产品小批量定制化的情况居多,从一个老产品就会衍生或扩展出很多新产品,这中间产品设计过程更新频繁,仅仅是编制BOM的工作量就要占到一半以上。实施PLM系统之前数据的流转过程如下。

(1)物料BOM通过手工录入企业的ERP管理系统。

(2)软件部分没有作为物料管理,没有在BOM中体现,具体哪个软件版本用到哪个产品上,由人工维护对照表单。

(3)从产品研发到生产,只有一份物料BOM。不难发现,手工录入BOM,人工核实,费时费力;缺乏对软件部分的有效管控;设计BOM、物料BOM、制造BOM是一个BOM,没有精细化管理,部门权责不明晰,存在着数据不一致风险,反映在采购部门无法取得正确的采购清单、工程部门得不到产品的正确配置文件。进一步地,由于产品开发过程处在不断变化的动态过程中,设计更改不能及时地传递到下游部门,下游部门对上游部门的信息反馈也不能传递过来,对于更改过程的随意性没有有效的控制机制,这就造成了数据混乱的恶性循环。衍生产品又很多的情况下,追溯较难,如有批量替代料变更,只能BOM逐个查找。

(4)很多产品都是客户定制的,遇到这个情况,在通用模块的基础上,针对不同的客户增加一些个性化定制的模块。举例来说,需要搭建3个定制化制造BOM,BOM中98%是相同的,2%零件不同,通常做法,一个一个BOM的去搭,耗时耗力。

众所周知,BOM是计算机可以识别的产品结构数据文件,从研发设计、工艺设计、物料采购、生产执行、售后维护、销售等等都会使用到BOM。如上文谈到的BOM,从发展的角度上说,它是一份传统BOM。传统意义上的BOM曾作为产品设计生产中的主要数据组织形式,在一定的历史时期起着重要的作用,但是要发展工业3.0信息化,传统BOM存在着局限性:

(1)传统BOM是静态的,描述产品组成构件关系,无法让企业进行灵活的调整,无法适应随时变化的生产规模;

(2)BOM的可选特征项随着大规模定制模式的普遍化而呈几何级增长,BOM无法进行高效的维护;

(3)传统BOM缺乏BOM中特殊部件的细致管理,很难准确反映资源和生产能力的约束,无法直接用于作业的安排,需要另外一份文件一起配合使用。

与传统BOM对应的文献⋯中提出了扩展BOM的概念,是指在传统BOM的基础上增加了所有与产品相关的信息,且任何数据都可以形成结构化BOM,以完整表现产品的结构组成和设计内容。扩展BOM至少可以反映3类关系:

(1)数据与对象的关系,比如文档编号与文档对象之间的关系;

(2)数据与数据之间的关系,如数据的属性或属性值有相同的,通过属性或属性值建立的关联关系;

(3)对象与对象之间的关系,如某一零部件与描述它的各种文档对象之间的关系。

通过上述列举来看,这就形成了一个关系网,在对某一对象进行影响分析的时候,能够清晰直观的看到影响范围,而传统BOM反映第3种关系的能力有限。PLM系统中实现的BOMEP是扩展BOM,其是贯穿产品生命周期和产品订单交付两大体系的主数据支撑,从新品开发的规划、研发、试制,传递到供应商管理系统ERP/SCM(SupplyChainManagement)中,完成采购件的交付,再传递到MES执行量产和改进,如图1所示。BOM根据用途的不同,可分为:DesignBOM(DBOM)、EngineeringBOM(EBOM)、ProductionBOM(PBOM)、ManufactureBOM(MBOM)、ServiceBOM(SBOM)等等。

图1 BOM流转图

除了BOM管理的痛点之外,文档及其审批流程缺乏有效的管理手段,管理内容包括:编码、流程、版本、变更及关联性等。主要问题如:

(1)文档存储、版本管理的混乱,研发数据都是工程师自行管理,数据存在流失风险;

(2)工程图的发布需要DWG转PDF,以邮件方式传递,签审基于PDF文件,文档在多个系统之间采用人工方式进行传递,存在数据不一致风险。

3实施方案目标

针对这些问题,如果只是头疼医头,脚疼医脚,只能治标,解决一时但是会有新的问题出来,如要治本,应该从源头出发,制定可持续可拓展的方案。根据公司的实际情况对PLM系统进行定制开发,将与产品相关的数据和过程放人PLM系统中,为公司设计完整的BOM体系及结构,通过与CAD、ERP等系统集成的方式,建立以BOM为核心的知识管理平台,实现:

(1)借助系统工具,实现单一真实数据源,数据存储集中化管理,版本演进清晰;

(2)通过系统集成的方式,BOMI由研发人员发起,区分DBOM、EBOM、MBOM,通过工作流进行BOM的审核、发布,建立与ERP的数据传递;

(3)自动化的交付物齐套性校验;

(4)用导人工具将历史数据批量导入,集中存储。

4提供解决方案

针对以上现状,制定了BOM多视图管理方案,如图2所示,分成3个部分来做,第一,建立关联关系;第二,维护基础BOM,扩展超级BOM;第三,按用途区分BOM视图。

图2 BoM多视图模型

建立关系以图纸为例,产品研发的设计成果之一是图纸,有了图纸才有物料,图纸和物料是有必然联系的,当然也会有无图料,是指不需要出具图纸就能明确知道其规格性能的物料,如螺钉等。利用PLM系统中BOM数据模型,建立数据之间的关联关系。

如何让工程师快速的搭建出3个BOM呢?可以将98%相同的部分做一个基础BOM,然后2%的不同的部分在基础BOM上进行搭建,基础BOM搭建完成之后,可以作为模块来使用,避免重复搭建,提高效率。

之前的BOM均是由研发工程师制作,EBOM、MBOM没有明确的区分,造成工艺上有修改,也要让研发工程师来修改BOM,工作重复且效率不高。区分不同BOM之后,每个岗位负责自己所属岗位的BOM部分,研发工程师负责DBOM、EBOM,工艺工程师负责MBOM,如图3所示。

图3 BoM数据传递

具体场景如下,设计BOM[扫3D模型直接转换而来,只要设计师把3D模型画好,对应的3D模型树就是一个BOM,通过PDM模块与CAD的集成,将模型树附上图号(此处的图号规则可以根据公司的使用习惯自定义,也可以直接用系统自带的流水号),有了图号,我们看到的就是一个DBOM的结构树。这时DBOM还不能直接用于生产,工程师需要根据DBOM情况,选择对应物料编码或者申请新物料编码,将图纸和物料编码进行关联,物料编码也是映射到图纸上,方便生产、检验等部门的人员进行对照查看。

另一方面,物料编码也可以溯源,知道对应的图纸是哪一张。通过图纸与物料编码的关联,自动转出物料BOM即EBOM,该EBOM作为MBOM的基础,添加一些无图件,或因工艺、生产需要添加的物料,完成MBOM的配置。

通过图2可以保证各个部门在同一数据源的前提下进行各业务的展开,以保证信息的同步和变更的执行。另外系统间的集成也是至关重要的一环,ERP系统从PLM得至IJBOM数据,ERP中的BOM主要是MBOM,而PLM系统需要从ERP系统了解数据的变化,如库存、成本等等。PLM与ERP有4种集成方案:

(1)主动集成;

(2)被动集成;

(3)直通式集成(直接数据库访问集成);

(4)接口式集成。通过方案比较,最终采取了接口式集成方案,能保证PDM和ERP系统数据的一致性,且成本较低,取得了较好的效果。

在实施方案中还有一部分内容是权限的设置,设置权限,让角色职责更加明确,启动更加有效的管控效果,具体设置见表1。该公司所在行业还具有几个鲜明的特征,高产量、多品种、多变型、快反应。

随着企业的发展,会不断增加自己产品的类型。随着类型的增加,会形成自己产品的独特特征。当产品越来越多的时候,企业希望不同产品间能通用或重用,从而降低成本,快速的满足市场需求。这么多的需求迫使BOM的管理方式发生了演变,从单一BoM的管理,到加或减BOM,再发展到矩阵式BOM、逻辑表达式BOM。这就需要做自己的配置库,即配置化管理。当然配置化管理不是简单的一两句话那么简单,它需要企业管理的长期的沉淀以及产品发展的规划。

5 变更管理

当设计需要变更时,由源头开始,判断是否需要变更图纸,PLM系统会将有关联的BOM以影响分析的方式给出,给设计做决策提供很大的便利性,尤其是在设计数据庞大,产品开发很多的情况下。确定需要变更,通过PLM系统中的ECM(工程变更管理)单元,确定更改的性质和影响范围,由3D模型进行修改,图纸升版,设计BOM自动升版,关联的物料BOM根据变更内容考虑是否需要升版,在PLM内更改完成后发出通知,并及时在ERP内完成修改。而由下游反馈回的BOM更改,也同样通过ECM控制,在PLM系统中完成修改,再将更新的数据向ERP系统发布。PLM系统中工程更改的优势是:更改通知单可与BOM相关联,保证了要求更改内容与实际更改内容的一致性,使更改确实能执行到位,避免随意更改的情况发生。

当变更发生后,就意味着会产生不同的版本,PLM系统对BOM版本的管理,其可以是精确的版本,也可以是非精确的。非精确是指一个产品所有可能的零/部件主对象及其所有版本对象组成的产品结构;精确产品结构是指一个产品的零/部件主对象及其一个版本对象构成的产品结构。

简单来讲,精确的BOM即下阶如何进行升版,所属上阶也必须进行升版;非精确BOM即使用最新版,下阶进行升版后,系统自动显示其最新版信息,上阶无须升版,在查看BOM时都是看到最新版的信息。选择哪种方式,可以从公司的管理水平去考虑。精确BOM需要各系统的有效对接,不同版本可同时进行开发或生产。非精确BOM相对精确BOM在管理上粗犷些,但适用于大多数中小型的企业,本身不存在多版本共同开发、生产的情况。

根据对象的所处的状态不同,对其版本的处理也不同。在系统中,把对象分成为工作状态、审核状态、发布状态、基线状态。工作状态下,对象处于创建者的个人工作区中,可以对其进行修改、删除等操作,其他人可以进行访问,但无权编辑。审核状态下,对象处在流程中,创建者只有在流程踢回到自己时,才能进行修改,其他人可以进行防问,但无权编辑。发布状态下,对象通过审核,创建者可以进行升版修订,其他人可以进行防问,但无权编辑。基线状态下,对象所有权移交至配置管理员,所有用户无法进行修改。

6应用效果

通过PLM系统对零部件、BOM以及图纸数据模型的建立,梳理了清晰的图物对应关系和产品结构关系;同时结合编码管理功能模块,提高编制物料BOM的效率及准确性,实现设计BOM、制造BOM一体化管理。在PLM中进行物料申请,提高了零部件的重用率,从而提高了产品的成熟度和稳定性。通过项目建设,实现了图纸的规范化管理。

实现在线设计,设计工具与系统的直接打通和零部件借用,设计过程数据与系统实时更新,提高设计效率,保证数据准确性和唯一性,提高图纸签审效率。与ERP系统的集成主要是进行物料及BOM的传递。PLM系统中申请的物料、BOM、工艺信息同步ERP系统;变更发起时ERP中库存等信息反馈PLM系统中,保证的数据的统一。

7结束语

BOM的多视图还可以继续扩大,上文只是介绍了产品开发的DBOM、EBOM和MBOM,它还可以细分出工艺PBOM,从业务源头开始的销售BOM、订单BOM和售后BOM等。这些整个在产品生命周期里的都可以统一管理起来,但都需要企业一个发展过程,不能盲目的为了区分BOM而区分,只要能都满足需要,要视企业具体的情况来制定方案。本文在模型介绍上还有不足之处,旨在为各企业数字化转型提供方案参考。

产品全生命周期

产品全生命周期

项目管理系统

项目管理系统

配方管理系统

配方管理系统

实验管理系统

实验管理系统

电子实验记录本

电子实验记录本

研发成本管理

研发成本管理

化工行业

化工行业