PLM系统的工艺结构化管理

本文通过分析工艺管理存在的问题,并基于企业PLM系统,设计开发了符合公司实际情况的结构化工艺,在系统内实现了工艺的签审和变更流程。通过结构化工艺和管理流程的正确实施,

产品应用

产品数据信息包括产品设计信息、产品工艺信息及产品制造信息等。工艺数据信息作为制造企业中产品设计与制造的桥梁,起着连接作用,是产品生命周期管理中重要的组成部分。目前,我公司工艺数据的管理依然采用工艺卡片的管理方式,工艺的签审和变更采用手工方式进行,工艺的管理没有实现信息化,导致工艺信息在传递中出现信息“壁垒”,工艺信息的传递效率低,传递准确性差。

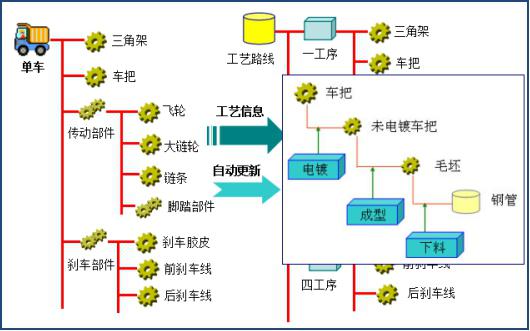

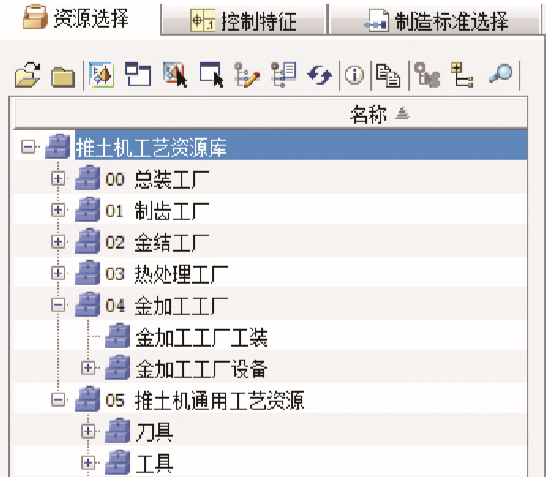

PLM(Product Lifecycle Management,即产品生命周期管理)的核心是产品数据的有序、设计过程的优化和资源的共享。为了保证工艺信息传递的高效性、准确性,我公司利用现有PLM系统的同一数据模型,针对工艺信息特点对该系统进行了二次开发,可实现工艺的独立创建、修改,并通过工艺的数据结构化管理,实现产品设计数据向工艺数据的传递,然后将模块化的工艺数据传递至制造部门,指导产品的制造生产,实现设计、工艺和制造三大数据的关联,保证了制造与技术部门之间工艺数据传递的高效性、一致性和有效性,最终达到设计与工艺协同、工艺与制造协同的目的。

1.工艺管理存在的问题

工艺对现场生产有重要的指导意义,但目前工艺的编制主要依托于CAPP系统,而产品存放于PLM系统,这就造成了工艺信息与产品信息存在于不同的管理系统,信息不统一。因此,现行的工艺管理面临的主要问题表现为:

1)CAPP系统运用处于工艺卡片阶段,只作为一种工艺编制的辅助手段,未与PLM系统连接,导致设计信息无法向工艺信息传递,造成了工艺信息“孤岛”。

2)CAPP系统内工艺编制需要工艺人员上传EBOM,在EBOM结构下设计工艺路线和工艺卡片,随着产品数据的不断完善,CAPP内数据需要根据产品的变更及时更新,但由于人为因素的影响,数据的变更无法保持一致,最终影响生产效率和产品质量。

3)工艺的管理依旧停留在人工管理阶段,纸质单据入库存档,通过手工的方式变更工艺信

息,变更容易出现漏改、错改和工作量大的问题,并且无法掌握流程进度。此外,由于变更记录不完备,问题的可追溯性差,数据的可靠性、一致性得不到保证。

4)工艺设计完成后以纸质方式下发,制造部门根据现有的工艺组织生产,工艺“孤岛”现象容易导致工艺设计部门与制造部门工艺不一致,造成工件制造问题。

2.结构化工艺在PLM系统内的实现

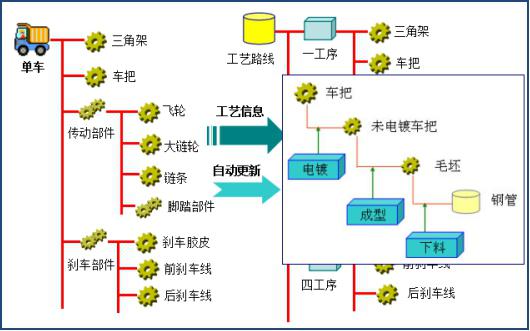

为了解决工艺信息“孤岛”问题,我公司在PLM系统内开发了结构化工艺设计模块,利用PLM系统强大的管理流程实现工艺管理的信息化。在PLM系统中,工艺数据管理围绕PBOM进行,PBOM是工艺设计和工艺更改的管理核心,工艺路线、工艺资源(设备、量具、夹具和辅料等)等工艺数据信息皆以PBOM为平台搭建,形成产品结构树的主干。下面以机加工艺为例说明结构化工艺的结构及使用。

在PLM系统内,机加工艺的设计操作主要包括机加工艺模型的创建和机加工艺结构的搭建。机加工艺模型的创建包括PBOM的转化和工艺计划的创建,PBOM继承于MBOM,工艺计划依附于PBOM。工艺计划的编号由PBOM编号加“GY/”组成,如PBOM编号为16Y30-12000,则工艺计划编号为GY/16Y-30-12000。

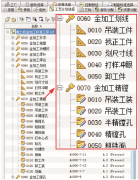

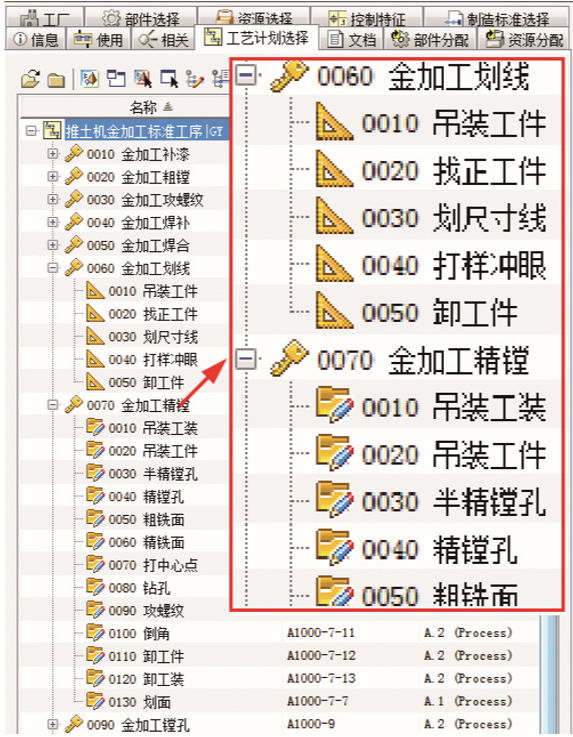

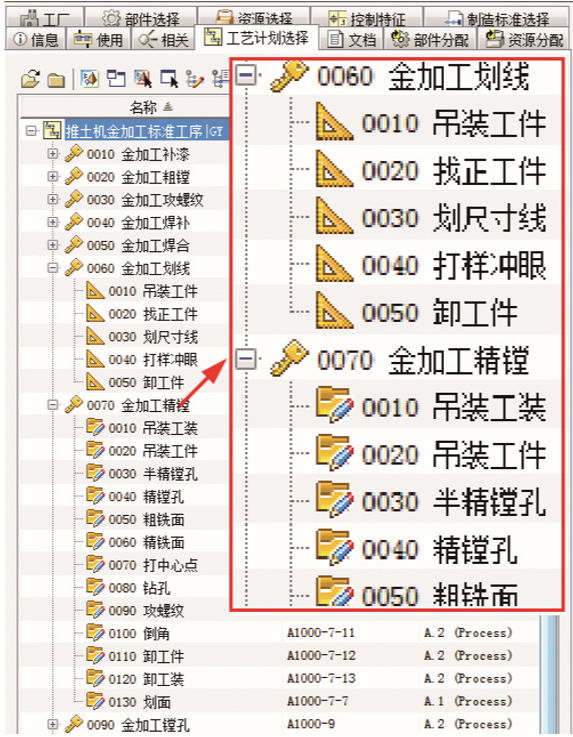

机加工艺结构的搭建包括工序和工步的搭建、工艺内容的录入、工艺资源的分配及工艺附图创建等。由于不同工艺种类的工艺属性不同,例如机加工艺需要填写切削速度、进给量、切削深度等属性,而焊接工艺需要填写电压、电流等属性,为了方便工艺内容的录入,根据不同工艺属性设置了标准工艺模板(见图1)。标准工艺模板确定后,根据工序安排及各工序内容,将标准工序和标准工步复制到工艺计划界面,相同工序、工步可重复复制,工序和工步编号采用0010、0020、0030的形式,以便于自动生成工艺结构后工序和工步的插入。

图1 标准工序模板

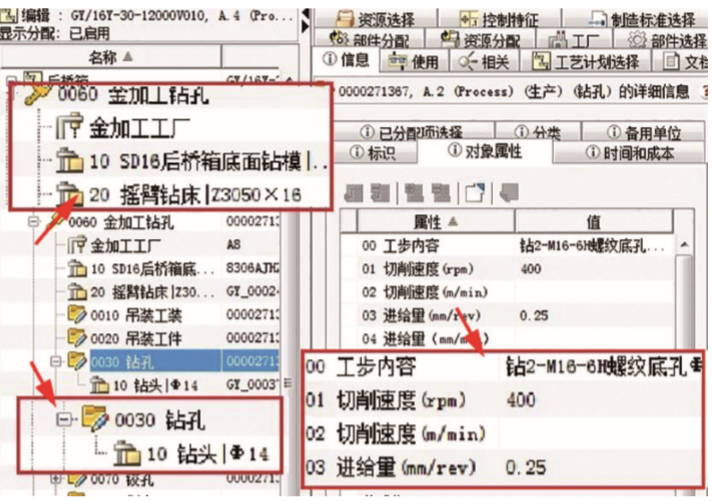

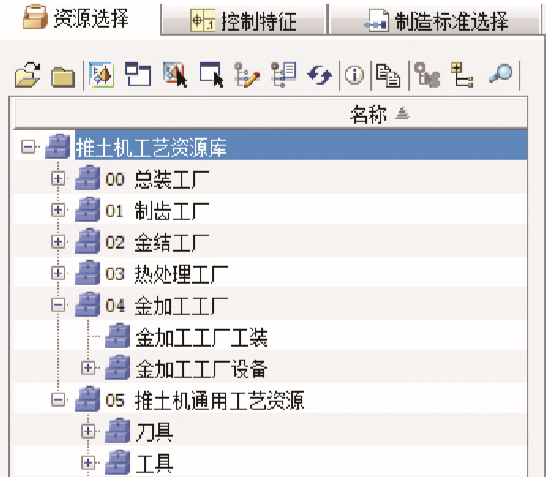

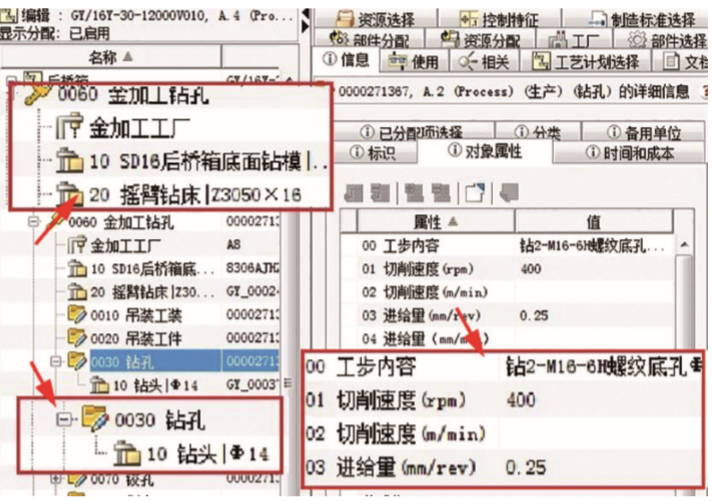

工艺结构搭建完成后即可进行工艺内容和工艺资源的添加。工艺内容的添加是在各工序、工步的主属性表中进行,主属性表可进行工步内容编制、参数填写以及刀具、设备等工艺资源分配。刀具、设备等工艺资源以资源库的形式集成于结构化工艺系统中,并且可以对每种资源的属性进行定义,例如机床设备可定义设备规格、设备型号和设备生产厂家等属性,刀具可定义直径、长度等规格属性,工装夹具可定义适用范围、适用零部件等属性。资源库内的设备、工装等资源根据不同工厂属性单独存放,钻头、丝锥等通用资源存放在通用资源库存,避免重复资源占用空间(见图2)。

图2 工艺资源库

工艺人员通过属性表中资源选择模块进行资源的调用,在工序的主属性表中分配设备、工装等工艺资源,在工步的主属性表中分配刀具资源。在工步的主属性表下可进行工步内容的编制,属性表集成了编辑器功能,可满足特殊符号、粗糙度符号、几何公差和尺寸公差等特殊标注要求,如图3所示。

图3 工艺资源分配及工步属性编辑

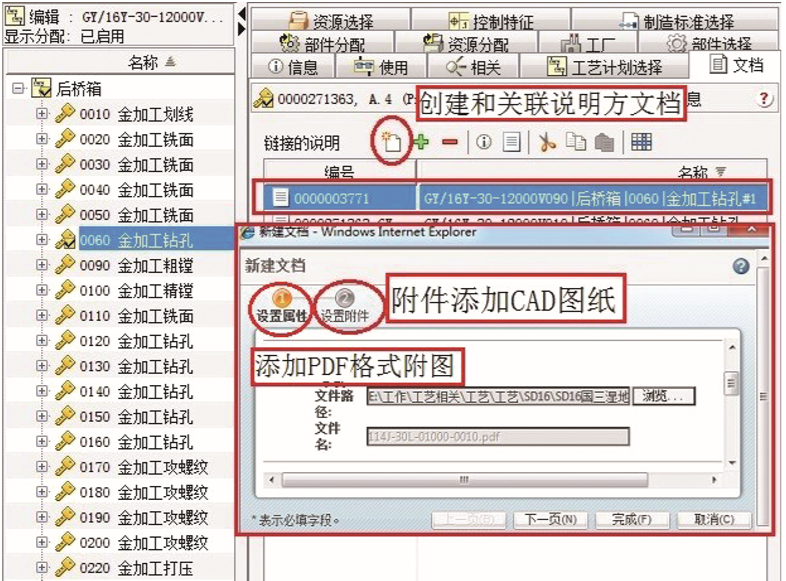

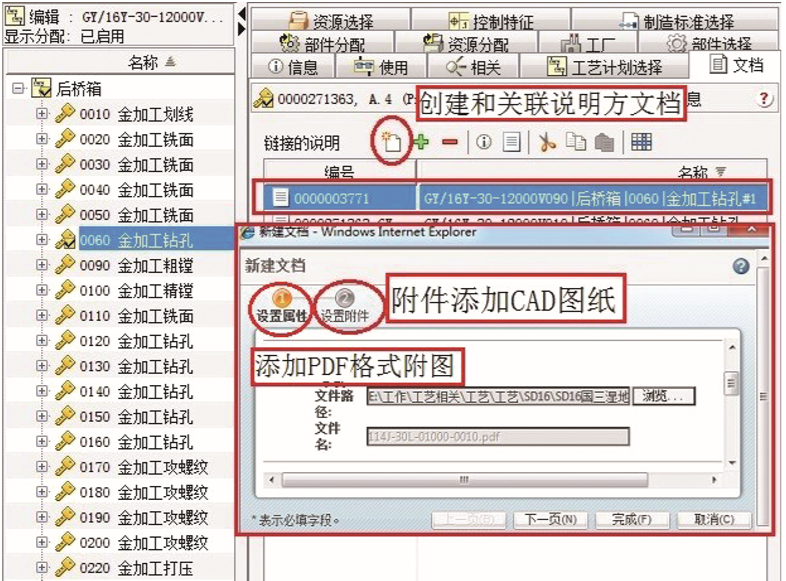

在PLM系统中,工艺附图以附件的形式单独放置于工序属性下。工艺附图的创建通过工序文档属性下的“创建和关联说明方文档”功能实现,附图包括PDF和CAD两种格式,CAD图样作为备份,为后续的信息变更提供便利。设计部门修改图样或附图存在错误信息需要修改时,需将系统内CAD格式附图下载至主机进行修改,修改后转化为PDF格式重新上传至系统即可。工艺附图的创建如图4所示。

图4 工艺附图的创建

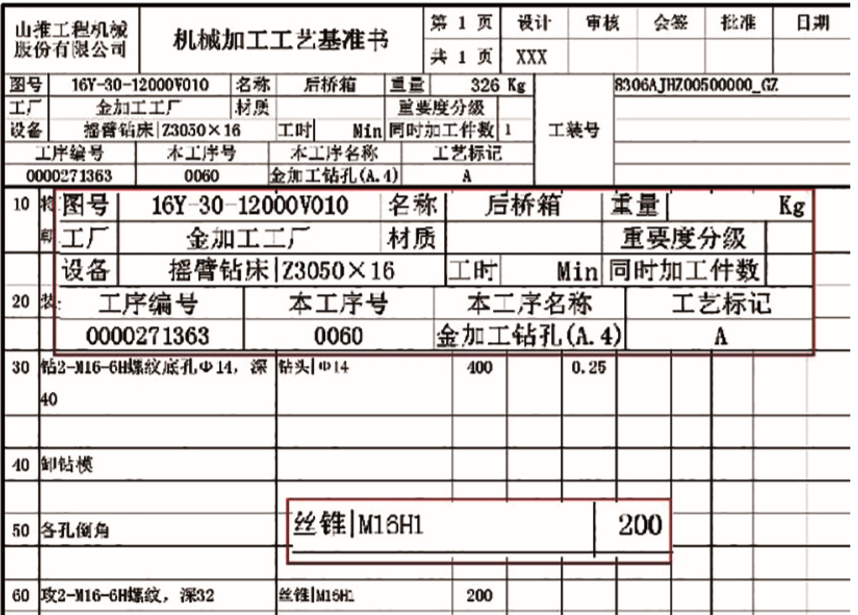

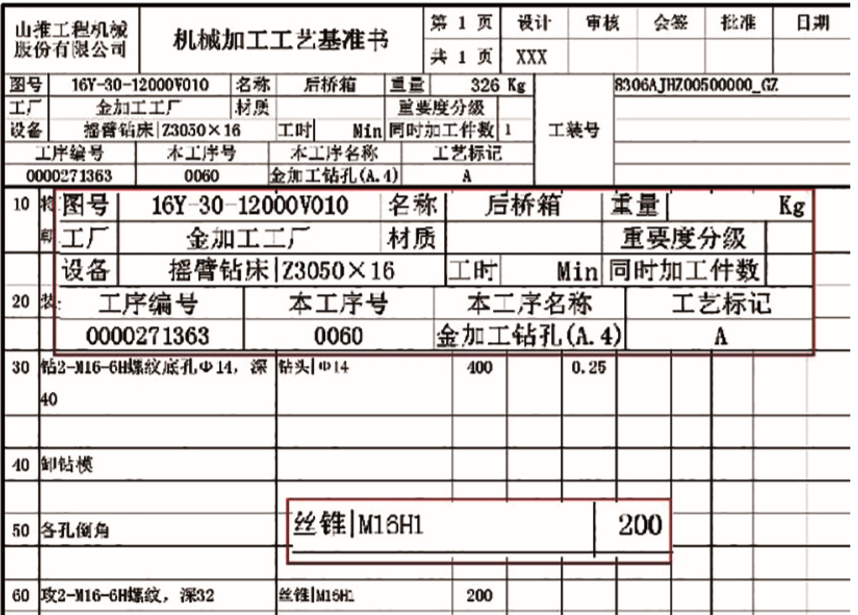

机加工艺结构的搭建完成后,将工步、工序依次检入系统,检入后各工序内容在系统内以PDF格式存在并与工序相关联。如图5所示为结构化工艺格式,以PDF格式展现的结构化工艺内容样式与传统工艺卡片类似,但结构化工艺继承了产品数据信息,并充分利用了系统内标准化的工艺资源,例如表头中图号、名称、重量、材质和重要度等级等属性继承于设计数据信息,表格中的工序号、工序名称、设备、工厂和刀具等对象来源于系统内工艺资源,都有自己的独立属性,因此结构化工艺与传统工艺有着本质不同。

图5 结构化工艺格式

3.工艺在系统内管理流程

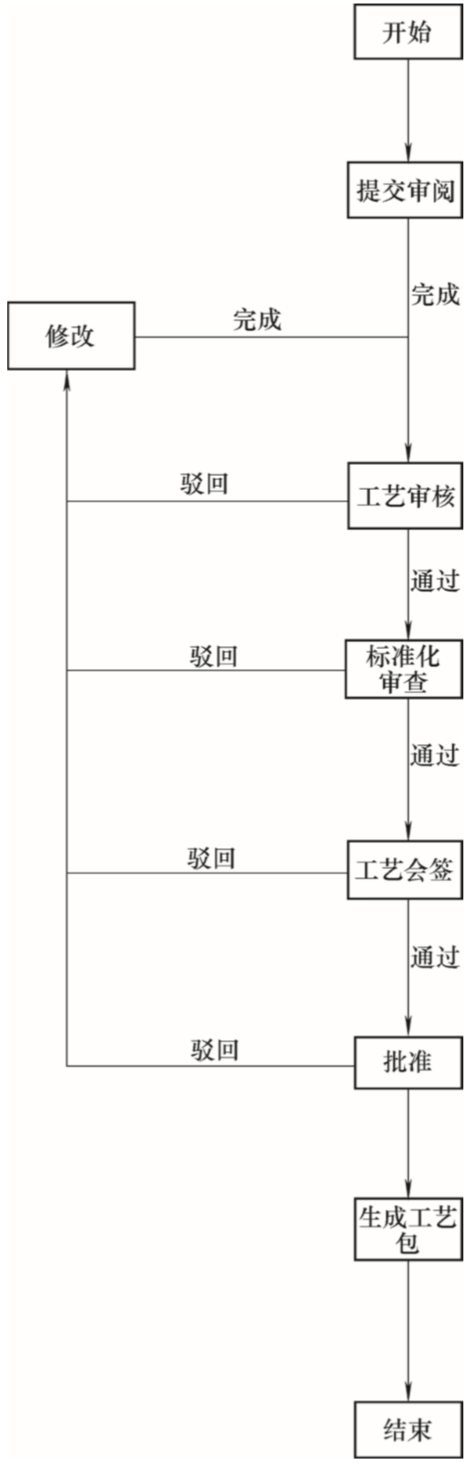

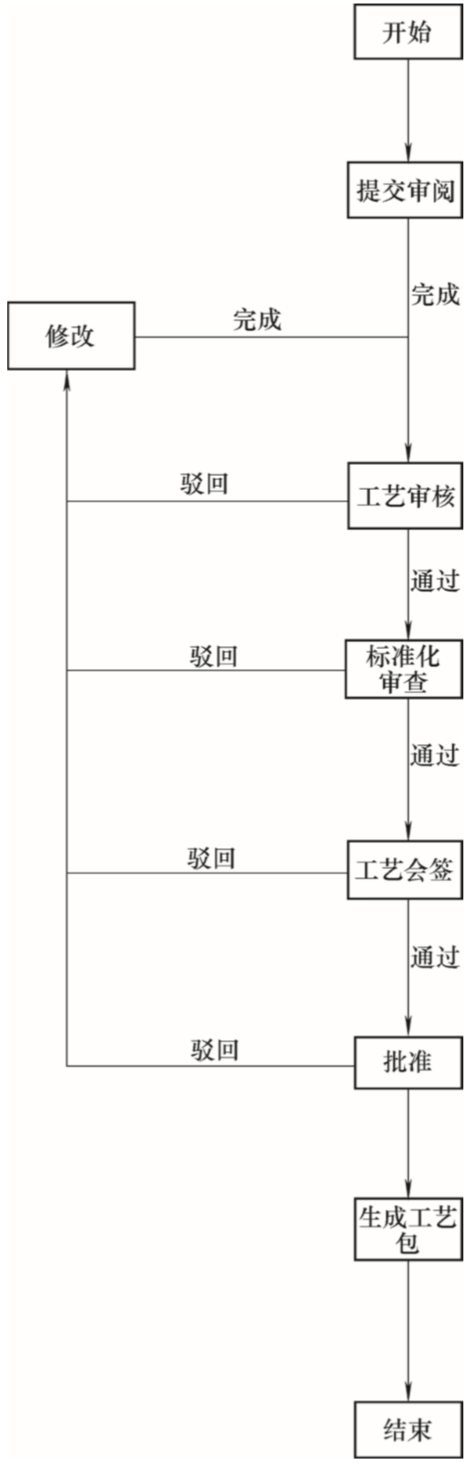

在PLM系统中,工艺签审采用编制、审核、标准化、会签和批准五步签审流程,工艺数据编制完成后,在PLM系统内以编制状态存在,工艺工程师对工艺数据发起签审流程,此时工艺数据处于预发布状态,签审流程完成后工艺数据处于发布状态,发布状态的工艺数据带有版本号(A1、A2……B1、B2……C1、C2……),不能随意更改,受系统权限控制。

工艺签审流程如图6所示。结构化工艺在编制完成后以PDF格式存在,方便流程审核者快速浏览工艺文件,流程中的每一个审核者都可以通过或者驳回流程。如果流程被驳回,工艺工程师根据提示对工艺进行修改,修改后再次开启签审流程,直至流程通过所有审核者签审达到生效状态,即工艺数据处于发布状态。签审后的工艺文件为PDF格式,文档右上角签有设计、审核、会签和批准等人员的电子签名。

图6 工艺签审流程

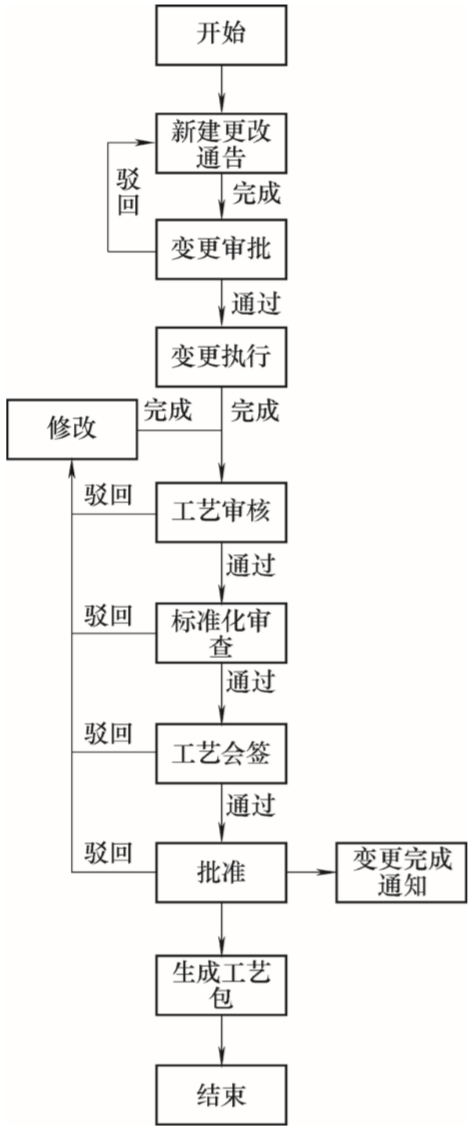

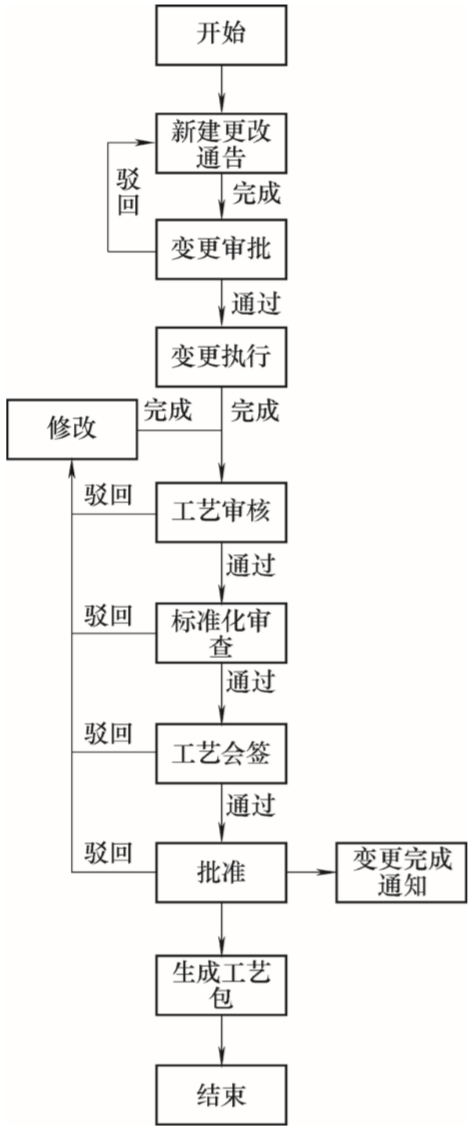

处于发布状态的工艺数据,由于各种原因,例如产品设计错误、产品在使用中出现问题、工艺编制错误或工艺升级等,需要对其进行更改,此时必须通过工艺变更流程,使产品数据在整个生命周期内保持一致性和可靠性,如图7所示。工艺变更由工艺主管发起,发布变更通告,并将变更任务分配至工艺工程师。工艺工程师接到变更任务后修订大版本(如由An升级至B1,n为1,2,3,4……“A、B”指大版本号,“1、2、3、4......”指小版本号),之后开始修改工艺数据,完成修改后提交签审。

图7 工艺变更流程

4.结语

本文分析了传统工艺数据管理存在的缺陷,通过结构化工艺在PLM系统内的应用,实现了产品数据向工艺数据的传输,方便了工艺数据在各部门之间的传递,提升了资源利用率,减少了工艺人员的重复性劳动。同时,系统内签审、变更流程的实施,可记录流程所涉及的所有对象的变化,随时监控流程所处状态,提高了工艺数据管理的规范化和通用化,保证了工艺数据的高效性、一致性、准确性及可追溯性。

PLM(Product Lifecycle Management,即产品生命周期管理)的核心是产品数据的有序、设计过程的优化和资源的共享。为了保证工艺信息传递的高效性、准确性,我公司利用现有PLM系统的同一数据模型,针对工艺信息特点对该系统进行了二次开发,可实现工艺的独立创建、修改,并通过工艺的数据结构化管理,实现产品设计数据向工艺数据的传递,然后将模块化的工艺数据传递至制造部门,指导产品的制造生产,实现设计、工艺和制造三大数据的关联,保证了制造与技术部门之间工艺数据传递的高效性、一致性和有效性,最终达到设计与工艺协同、工艺与制造协同的目的。

1.工艺管理存在的问题

工艺对现场生产有重要的指导意义,但目前工艺的编制主要依托于CAPP系统,而产品存放于PLM系统,这就造成了工艺信息与产品信息存在于不同的管理系统,信息不统一。因此,现行的工艺管理面临的主要问题表现为:

1)CAPP系统运用处于工艺卡片阶段,只作为一种工艺编制的辅助手段,未与PLM系统连接,导致设计信息无法向工艺信息传递,造成了工艺信息“孤岛”。

2)CAPP系统内工艺编制需要工艺人员上传EBOM,在EBOM结构下设计工艺路线和工艺卡片,随着产品数据的不断完善,CAPP内数据需要根据产品的变更及时更新,但由于人为因素的影响,数据的变更无法保持一致,最终影响生产效率和产品质量。

3)工艺的管理依旧停留在人工管理阶段,纸质单据入库存档,通过手工的方式变更工艺信

息,变更容易出现漏改、错改和工作量大的问题,并且无法掌握流程进度。此外,由于变更记录不完备,问题的可追溯性差,数据的可靠性、一致性得不到保证。

4)工艺设计完成后以纸质方式下发,制造部门根据现有的工艺组织生产,工艺“孤岛”现象容易导致工艺设计部门与制造部门工艺不一致,造成工件制造问题。

2.结构化工艺在PLM系统内的实现

为了解决工艺信息“孤岛”问题,我公司在PLM系统内开发了结构化工艺设计模块,利用PLM系统强大的管理流程实现工艺管理的信息化。在PLM系统中,工艺数据管理围绕PBOM进行,PBOM是工艺设计和工艺更改的管理核心,工艺路线、工艺资源(设备、量具、夹具和辅料等)等工艺数据信息皆以PBOM为平台搭建,形成产品结构树的主干。下面以机加工艺为例说明结构化工艺的结构及使用。

在PLM系统内,机加工艺的设计操作主要包括机加工艺模型的创建和机加工艺结构的搭建。机加工艺模型的创建包括PBOM的转化和工艺计划的创建,PBOM继承于MBOM,工艺计划依附于PBOM。工艺计划的编号由PBOM编号加“GY/”组成,如PBOM编号为16Y30-12000,则工艺计划编号为GY/16Y-30-12000。

机加工艺结构的搭建包括工序和工步的搭建、工艺内容的录入、工艺资源的分配及工艺附图创建等。由于不同工艺种类的工艺属性不同,例如机加工艺需要填写切削速度、进给量、切削深度等属性,而焊接工艺需要填写电压、电流等属性,为了方便工艺内容的录入,根据不同工艺属性设置了标准工艺模板(见图1)。标准工艺模板确定后,根据工序安排及各工序内容,将标准工序和标准工步复制到工艺计划界面,相同工序、工步可重复复制,工序和工步编号采用0010、0020、0030的形式,以便于自动生成工艺结构后工序和工步的插入。

图1 标准工序模板

工艺结构搭建完成后即可进行工艺内容和工艺资源的添加。工艺内容的添加是在各工序、工步的主属性表中进行,主属性表可进行工步内容编制、参数填写以及刀具、设备等工艺资源分配。刀具、设备等工艺资源以资源库的形式集成于结构化工艺系统中,并且可以对每种资源的属性进行定义,例如机床设备可定义设备规格、设备型号和设备生产厂家等属性,刀具可定义直径、长度等规格属性,工装夹具可定义适用范围、适用零部件等属性。资源库内的设备、工装等资源根据不同工厂属性单独存放,钻头、丝锥等通用资源存放在通用资源库存,避免重复资源占用空间(见图2)。

图2 工艺资源库

工艺人员通过属性表中资源选择模块进行资源的调用,在工序的主属性表中分配设备、工装等工艺资源,在工步的主属性表中分配刀具资源。在工步的主属性表下可进行工步内容的编制,属性表集成了编辑器功能,可满足特殊符号、粗糙度符号、几何公差和尺寸公差等特殊标注要求,如图3所示。

图3 工艺资源分配及工步属性编辑

在PLM系统中,工艺附图以附件的形式单独放置于工序属性下。工艺附图的创建通过工序文档属性下的“创建和关联说明方文档”功能实现,附图包括PDF和CAD两种格式,CAD图样作为备份,为后续的信息变更提供便利。设计部门修改图样或附图存在错误信息需要修改时,需将系统内CAD格式附图下载至主机进行修改,修改后转化为PDF格式重新上传至系统即可。工艺附图的创建如图4所示。

图4 工艺附图的创建

机加工艺结构的搭建完成后,将工步、工序依次检入系统,检入后各工序内容在系统内以PDF格式存在并与工序相关联。如图5所示为结构化工艺格式,以PDF格式展现的结构化工艺内容样式与传统工艺卡片类似,但结构化工艺继承了产品数据信息,并充分利用了系统内标准化的工艺资源,例如表头中图号、名称、重量、材质和重要度等级等属性继承于设计数据信息,表格中的工序号、工序名称、设备、工厂和刀具等对象来源于系统内工艺资源,都有自己的独立属性,因此结构化工艺与传统工艺有着本质不同。

图5 结构化工艺格式

3.工艺在系统内管理流程

在PLM系统中,工艺签审采用编制、审核、标准化、会签和批准五步签审流程,工艺数据编制完成后,在PLM系统内以编制状态存在,工艺工程师对工艺数据发起签审流程,此时工艺数据处于预发布状态,签审流程完成后工艺数据处于发布状态,发布状态的工艺数据带有版本号(A1、A2……B1、B2……C1、C2……),不能随意更改,受系统权限控制。

工艺签审流程如图6所示。结构化工艺在编制完成后以PDF格式存在,方便流程审核者快速浏览工艺文件,流程中的每一个审核者都可以通过或者驳回流程。如果流程被驳回,工艺工程师根据提示对工艺进行修改,修改后再次开启签审流程,直至流程通过所有审核者签审达到生效状态,即工艺数据处于发布状态。签审后的工艺文件为PDF格式,文档右上角签有设计、审核、会签和批准等人员的电子签名。

图6 工艺签审流程

处于发布状态的工艺数据,由于各种原因,例如产品设计错误、产品在使用中出现问题、工艺编制错误或工艺升级等,需要对其进行更改,此时必须通过工艺变更流程,使产品数据在整个生命周期内保持一致性和可靠性,如图7所示。工艺变更由工艺主管发起,发布变更通告,并将变更任务分配至工艺工程师。工艺工程师接到变更任务后修订大版本(如由An升级至B1,n为1,2,3,4……“A、B”指大版本号,“1、2、3、4......”指小版本号),之后开始修改工艺数据,完成修改后提交签审。

图7 工艺变更流程

4.结语

本文分析了传统工艺数据管理存在的缺陷,通过结构化工艺在PLM系统内的应用,实现了产品数据向工艺数据的传输,方便了工艺数据在各部门之间的传递,提升了资源利用率,减少了工艺人员的重复性劳动。同时,系统内签审、变更流程的实施,可记录流程所涉及的所有对象的变化,随时监控流程所处状态,提高了工艺数据管理的规范化和通用化,保证了工艺数据的高效性、一致性、准确性及可追溯性。

产品全生命周期

产品全生命周期

项目管理系统

项目管理系统

配方管理系统

配方管理系统

实验管理系统

实验管理系统

电子实验记录本

电子实验记录本

研发成本管理

研发成本管理

化工行业

化工行业